Ортопедические стельки появились после Второй мировой войны как средство лечения биомеханических заболеваний нижних конечностей. Ортопедические стельки стали популярным методом лечения благодаря своей легкодоступности и широкому спектру применения. Например, в настоящее время около 9,4% американского населения, что составляет 30,3 миллиона американцев, страдают диабетом. При этом более 70% американцев страдают от гиперпронации. Многие, страдающие этими заболеваниями, нуждаются в ортопедических стельках.

На протяжении более 70 лет процесс изготовления ортопедических стелек в значительной степени зависел от ручного труда и обработки на станках с ЧПУ. Такая сильная зависимость от обоих методов приводила к высоким затратам и значительным срокам изготовления, а также к постоянному риску отклонения точности производства. С внедрением 3D-печати процесс изготовления сильно поменялся.

Сотрудничество Raise3D с клинической больницей и “клиникой 3D-печати”

Компания Raise3D в сотрудничестве с инновационной клинической больницей занимается вопросом внедрения 3D-печати FFF в производство ортопедических стелек. Больница уже имела представление о десятилетнем успехе 3D-печати и предъявляла высокие требования к любым стелькам, изготовленным с помощью этого метода. В итоге было решено внедрить 3D-печать в сочетании с другими цифровыми технологиями в процесс изготовления.

В больнице была создана “клиника 3D-печати”, которая работает при дополнительной технической поддержке университетской биомеханической лаборатории. Эта техническая поддержка позволяет использовать новейшие технологии анализа, сканирования и проектирования.

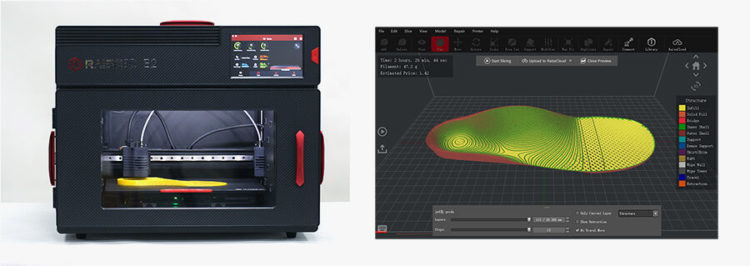

Стельки, напечатанные на настольном 3D-принтере Raise3D E2 с программным обеспечением ideaMaker для “нарезки” 3D-моделей, сохраняют свои высокие характеристики. При этом метод экономически эффективен.

Больница была удовлетворена эффективностью процесса и высокой производительностью. Было принято решение использовать продукцию Raise3D и техническую поддержку компании. Решение Raise3D для изготовления ортопедических стелек включает в себя 3D-принтер, программное обеспечение для “нарезки” моделей, шаблон для нарезки и пластик.

Больница фокусируется на диагностике и проектировании стелек, а также на совершенствовании процесса 3D-печати у себя внутри. В это время Raise3D предоставляет техническую поддержку и консультирование. Raise3D помогает оптимизировать параметры печати и обучает работе с оборудованием. Удобный интерфейс аппаратного и программного обеспечения Raise3D гарантирует, что медицинский персонал сможет легко управлять 3D-принтером, составлять графики его работы, тем самым экономя время и труд.

Благодаря сочетанию 3D-печати и цифрового производственного процесса, клиника организована у себя в больнице полный производственный процесс стелек. Каждый месяц в клинику приезжают пациенты со всей страны, и их количество продолжает расти.

Производство ортопедических стелек до появления 3D-печати

Традиционный процесс индивидуального изготовления ортопедических стелек сложен, поскольку каждая пара стелек индивидуальна. Стельки должны обладать различными механическими свойствами в разных частях подошвы, чтобы помочь правильно скорректировать осанку человека. Например, человеку с неровными сводами и гиперпронацией потребуется разная поддержка свода для каждой стопы. Традиционный метод обычно включает в себя формирование и наложение друг на друга различных листов материала. Каждый лист формируется, собирается и полируется. Даже при использовании станков с ЧПУ этот процесс требует большого количества ручного труда.

Производство стелек с помощью 3D-печати

Поскольку все, что нужно для 3D-печати, это рабочее место, компьютерное ПО и 3D-принтер, клиника может выполнить весь процесс на месте у себя. Единственное, что нужно знать медицинскому персоналу, - это несколько соответствующих параметров, которые можно настроить несколькими щелчками мышки.

Настольный 3D-принтер E2 от Raise3D полностью печатает одну пару стелек примерно за 2 часа, не требуя никаких дополнительных трудозатрат. Благодаря дополнительной поддержке RaiseCloud, облачного программного обеспечения Raise3D для управления 3D-печатью, операторы больницы могут удаленно контролировать ход печати в режиме реального времени. Поскольку RaiseCloud является облачной платформой, доступ к ней всегда можно получить через Интернет, что значительно повышает эффективность и гибкость управления печатью.

Производительность и стоимость производства стелек на 3D-принтере

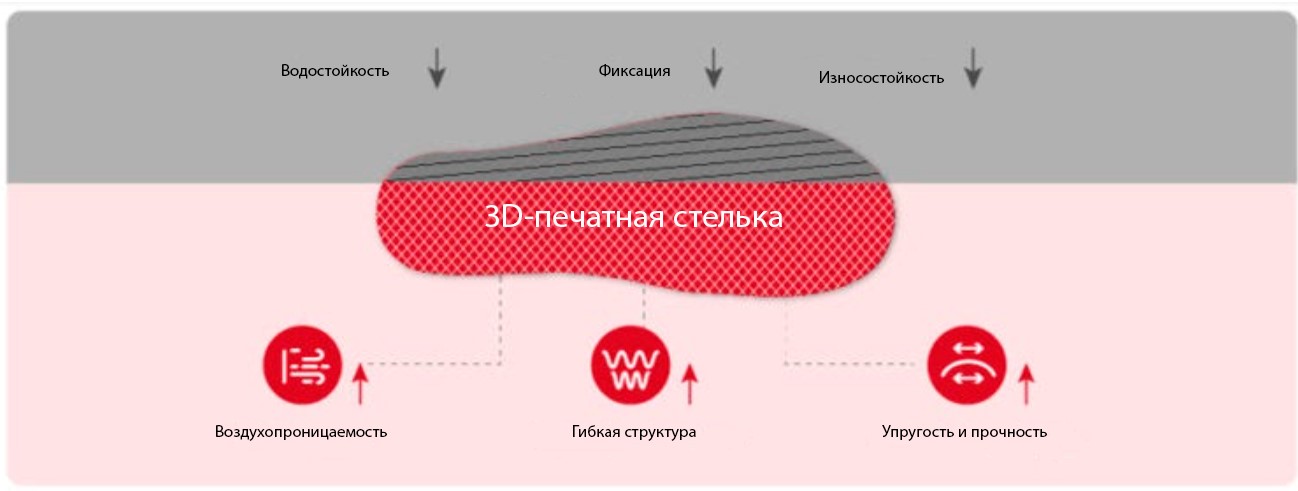

3D-печатные стельки имеют лучшие характеристики, чем стельки, изготовленные традиционным способом. Например, 3D-печатные индивидуальные стельки имеют открытую структуру, что делает стельку легкой и воздухопроницаемой. Еще одним преимуществом является то, что 3D-печатные стельки имеют более точное и гибкое распределение жесткости внутри. Это очень важно для результативного лечения. В 3D-печатных стельках Raise3D используется материал TPU, который обладает лучшими механическими свойствами, а именно долговечностью и прочностью, особенно по сравнению со стельками, изготовленными традиционным способом. Пациент будет ощущать постоянную поддержку в течение всего времени ношения 3D-печатной стельки.

Высокоэффективные 3D-печатные стельки также экономически выгодны в производстве, особенно по сравнению со стоимостью производства обычных стелек. Это объясняется тем, что структура затрат при 3D-печати отличается от традиционного производства. Например, внедряя 3D-печать, больница может сократить потребность в различных видах оборудования и инструментов. Это позволяет сэкономить на расходах на активы и стоимость рабочего пространства. Это также снижает затраты на рабочую силу и материалы.

Реабилитация при помощи 3D-печати

3D-печать меняет индивидуальную реабилитацию благодаря экономичности, сокращению отходов и повышению комфорта пациента. Помимо стелек, уже применяются другие 3D-печатные медицинские изделия, включая протезы и ортезы. Благодаря совместным усилиям Raise3D и профессионалов из области здравоохранения, другие области медицины также могут получить значительные преимущества от 3D-печати.

Источник: https://www.raise3d.com/case/how-to-3d-print-economical-and-customized-orthotic-insoles/