Прототипирование является важной частью процесса разработки продукта, но традиционно оно было “бутылочным горлышком” производства.

Дизайнеры и инженеры продуктов создавали модели согласно концепции с помощью базовых инструментов, но для создания функциональных прототипов и деталей производственного качества часто требовались те же процессы, что и для готовой продукции. Традиционные производственные процессы, такие как литье под давлением, требуют дорогостоящей оснастки и настройки, что делает производство малой партии прототипов непомерно дорогим.

Быстрое прототипирование помогает компаниям превращать идеи в реалистичные доказательства концепции, производит из этих концепций высококачественные прототипы, которые выглядят и работают как конечный продукт, и направляет его через ряд этапов проверки прямо до массового производства.

Благодаря быстрому прототипированию дизайнеры и инженеры могут создавать прототипы непосредственно из моделей САПР программ быстрее, чем когда-либо прежде, а также быстро и часто пересматривать свои проекты на основе тестирования в реальных условиях.

В этом руководстве вы узнаете, как быстрое прототипирование вписывается в процесс разработки продукта, его применения и какие инструменты быстрого прототипирования доступны современным командам разработчиков продуктов.

Что такое “быстрое прототипирование”?

Быстрое прототипирование - это группа методов, используемых для быстрого изготовления масштабной модели изделия или сборки с использованием данных систем автоматического проектирования (САПР). Поскольку эти изделия или сборки обычно изготавливаются с использованием методов аддитивного изготовления, в отличие от традиционных методов вычитания, эта фраза стала синонимом аддитивного производства и 3D-печати.

Аддитивное производство естественным образом подходит для создания прототипов. Оно обеспечивает практически неограниченную свободу моделирования, не требует оснастки и может изготавливать детали с механическими свойствами, близкими к различным материалам, изготовленным традиционными методами производства. Технологии 3D-печати существуют с 1980-х годов, но их высокая стоимость и сложность в основном ограничивают использование крупными корпорациями или вынуждают небольшие компании передавать производство на аутсорсинг специализированным фирмам, неделями ожидая получения готового прототипа.

Появление компактной и настольной 3D-печати изменило этот статус-кво и вдохновило многих на массовое внедрение аддитивного производства, конца и края которому не видно. Благодаря самостоятельной 3D-печати инженеры и дизайнеры могут быстро переключаться между цифровыми проектами и физическими прототипами. Теперь можно создавать прототипы в течение одного дня и проверять несколько версий дизайна, размера, формы или сборки на основе результатов реальных испытаний и анализа. В конечном счете, быстрый процесс прототипирования помогает компаниям выводить на рынок лучшие продукты быстрее, чем их конкуренты.

Преимущества быстрого прототипирования

Обдумайте и проверьте концепцию быстрее

Быстрое прототипирование превращает первоначальные идеи в исследования концепций с низким уровнем риска, которые за малое количество времени могут выглядеть как реальные продукты. Это позволяет дизайнерам выходить за рамки виртуальной визуализации, облегчая понимание внешнего вида дизайна и сравнение концепций бок о бок.

Передавайте идеи эффективно

Физические модели позволяют дизайнерам делиться своими концепциями с коллегами и клиентами, чтобы передавать идеи способами, которые невозможно просто визуализировать на экране. Быстрое прототипирование облегчает получение четкой, действенной обратной связи с пользователями, которая необходима создателям для понимания потребностей пользователей, а затем для уточнения и улучшения их дизайна.

Поэтапная разработка и моментальное внесение изменений

Проектирование - это всегда поэтапный процесс, требующий нескольких итераций тестирования, оценки и доработки, прежде чем перейти к конечному продукту. Быстрое прототипирование с помощью 3D-печати обеспечивает гибкость для быстрого создания более реалистичных прототипов и мгновенного внесения изменений, повышая эффективность этого важнейшего процесса разработки.

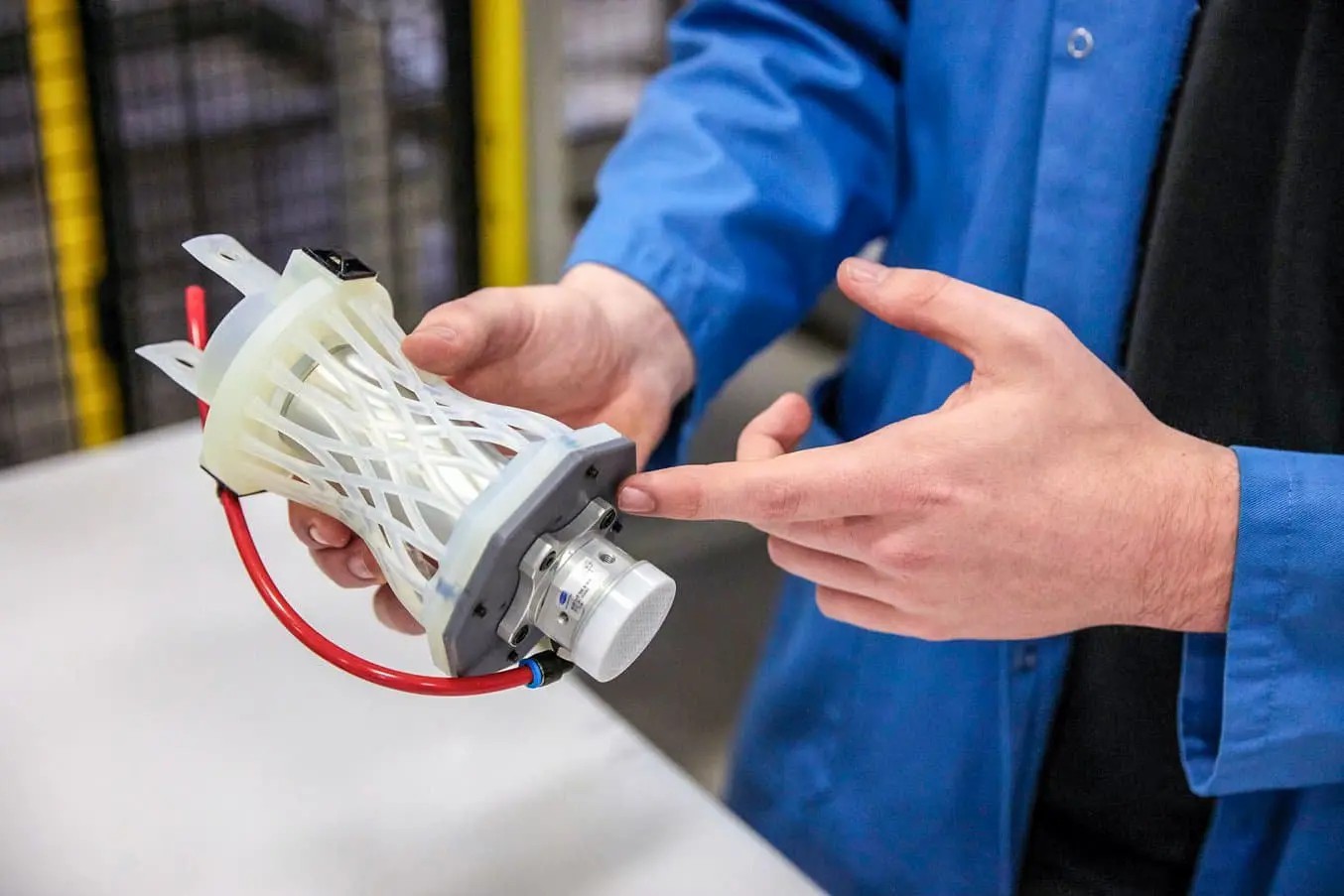

Различные этапы разработки захвата для манипулятора, распечатанные на SLA 3D-принтере

Хорошая модель - это 24-часовой цикл разработки: проектирование во время работы, 3D-печать прототипов деталей за ночь, очистка и тестирование на следующий день, доработка дизайна, затем повторение предыдущих шагов.

Экономия затрат и времени

При 3D-печати нет необходимости в дорогостоящей оснастке и настройке: одно и то же оборудование может использоваться для изготовления различных изделий. Собственное быстрое прототипирование устраняет высокие затраты и время выполнения, связанные с аутсорсингом.

Тщательное тестирование и сведение к минимуму недостатков конструкции

При проектировании и производстве продукции раннее выявление и устранение недостатков в конструкции может помочь компаниям избежать дорогостоящих изменений дизайна и оснастки в будущем.

Быстрое прототипирование позволяет инженерам тщательно протестировать прототипы, которые выглядят и работают как конечные продукты, снижая риски, связанные с удобством использования и технологичностью, прежде чем приступить к производству.

Прототипы и тестовые модели, подтверждающие концепцию

Концептуальные модели или прототипы, подтверждающие концепцию (POC - proof of concept), помогают разработчикам продуктов рассматривать идеи и предположения, а также проверять жизнеспособность продукта. Физические концептуальные модели могут продемонстрировать идею заинтересованным сторонам, быть темой дискуссию и стимулировать принятие или отклонение изменений.

Прототипирование PoC происходит на самых ранних стадиях процесса разработки продукта, и эти прототипы включают минимальную функциональность, необходимую для проверки предположений, прежде чем переходить к последующим этапам разработки продукта.

Доказательство концепции должно быть простым, достаточным только для того, чтобы имитировать работу продукта. Например, подставка для зарядки может быть просто 3D-печатным корпусом, подключенным к стандартному USB-кабелю для зарядки.

Ключом к успешному концептуальному моделированию является скорость; дизайнеры должны генерировать множество идей, прежде чем создавать и оценивать физические модели. На этом этапе удобство использования и качество имеют меньшее значение, и максимально полагаются на готовые детали. Например, дизайнеры швейцарской студии дизайна и консалтинга Panter&Tourron использовали 3D-печать SLA, чтобы за две недели перейти от концепции к демонстрации.

3D-принтеры являются идеальным инструментом для концептуального моделирования. И в отличие от большинства рабочих и производственных инструментов, настольные 3D-принтеры удобны для работы в офисе, избавляя от необходимости выделения дополнительного пространства.

Масштабные прототипы

Масштабные прототипы представляют конечный продукт, но могут не иметь многих функциональных характеристик. Их цель - дать лучшее представление о том, как будет выглядеть конечный продукт, и как конечный пользователь будет взаимодействовать с ним. Эргономика, пользовательский интерфейс и удобство могут быть проверены с помощью масштабных прототипов, прежде чем тратить значительное время на проектирование и разработку функциональной части продукта.

Разработка масштабных прототипов обычно начинается с эскизов, моделей из пенопласта или глины, а затем переходит к моделированию в САПР. По мере завершения проектирования промышленные дизайнеры стремятся создать масштабные прототипы, которые точно похожи на конечный продукт. Они используют фактические цвета, материалы и отделку, которые будут в конечном продукте.

Рабочий прототип

Параллельно с процессом промышленного проектирования инженерные группы работают над другими прототипами, чтобы протестировать и усовершенствовать механические, электрические и другие свойства продукта. Эти рабочие прототипы могут отличаться от конечного продукта, но они включают в себя основные технологии и функции, которые необходимо разработать и протестировать.

Часто эти важнейшие основные функции разрабатываются и тестируются в отдельных подразделениях, прежде чем быть интегрированными в конечный прототип продукта. Этот подсистемный подход облегчает командам разделение обязанностей и обеспечивает надежность на более детальном уровне, прежде чем все элементы будут объединены.

Инженерные прототипы

Инженерный прототип - это точка, в которой дизайн и инженерия встречаются для создания жизнеспособной версии конечного коммерческого продукта. Эти прототипы используются для тестирования пользователями в лабораторных условиях.

На этом этапе детали становятся все более важными. 3D-печать позволяет инженерам создавать высококачественные прототипы, которые точно представляют готовый продукт. Это облегчает проверку конструкции, функциональности и технологичности, прежде чем инвестировать в дорогостоящую оснастку и переходить к производству. Ведь время и затраты на внесение изменений увеличиваются.

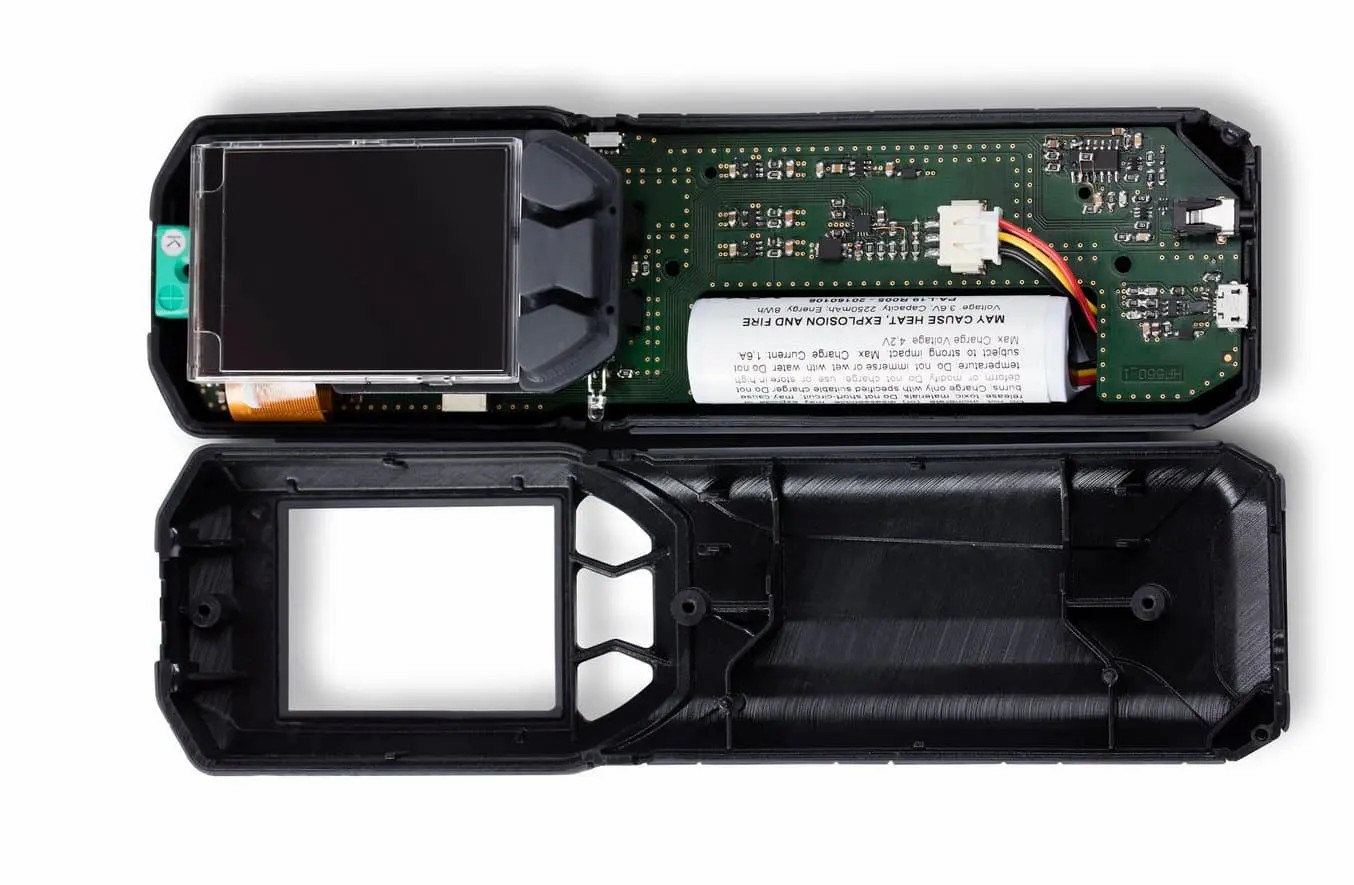

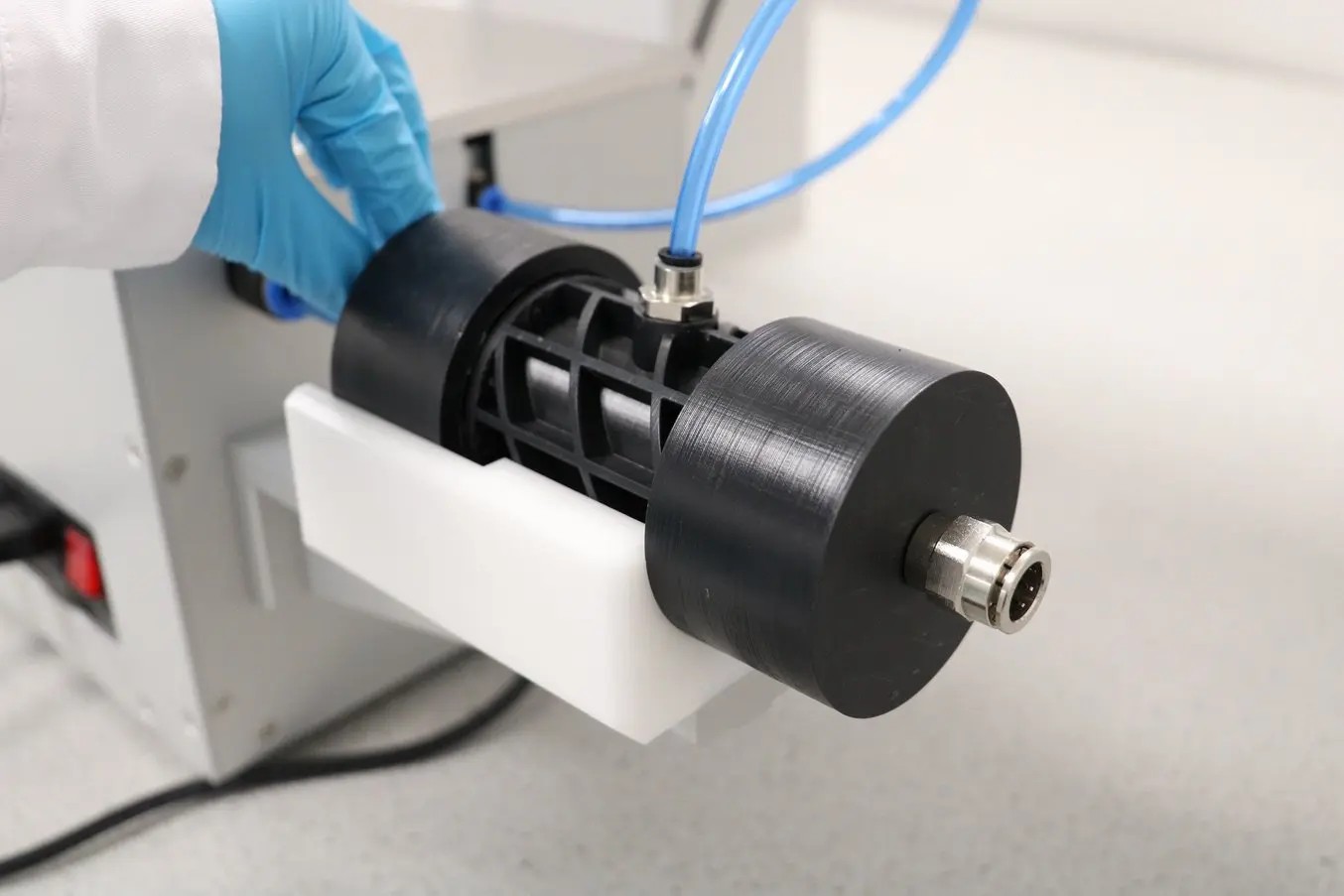

Производитель водолазных камер Paraclenz использовал 3D-печать для создания функциональных прототипов, которые выдержали испытания на глубине более 200 метров ниже уровня моря.

Современные материалы для 3D-печати могут точно соответствовать внешнему виду, ощущениям и характеристикам материалов деталей, изготовленных с помощью традиционных производственных процессов, например, литья под давлением. Различные материалы могут имитировать изделия с мелкими деталями и текстурами, мягкими на ощупь, гладкими поверхностями с низким коэффициентом трения, жесткими и прочными корпусами или прозрачными компонентами. Детали, напечатанные на 3D-принтере, могут быть обработаны: шлифовка, полировка, покраска или нанесение гальванических покрытий. Воспроизводится любой визуальный атрибут конечной детали, в том числе и резьба для сборки изделия из нескольких элементов.

Инженер из Wöhler создал работающий прототип влагомера из нескольких материалов с жестким корпусом и мягкими кнопками.

Инженерные прототипы требуют тщательного функционального и пользовательского испытания, чтобы увидеть, как деталь или сборка покажут себя при воздействии нагрузок и условий эксплуатации в “полевых” условиях. 3D-печать предлагает инженерные пластмассы для высокопроизводительных прототипов, которые могут выдерживать термические, химические и механические нагрузки.

Проверка соответствия и производство

Быстрое прототипирование позволяет инженерам создавать небольшие партии, одноразовые индивидуальные решения и образцы для оценки качества продукции (EVT, DVT, PVT) и ее работоспособности.

3D-печать облегчает проверку допусков с учетом фактического производственного процесса и проведение комплексных внутренних и “полевых” испытаний перед переходом к массовому производству.

Быстрое производство с помощью 3D-печати также может сочетаться с традиционными производственными процессами, такими как литье под давлением, термоформование, для повышения гибкости, масштабируемости и экономической эффективности. Технология также эффективна при создания пробных приспособлений для упрощения процесса функционального тестирования и сертификации за счет сбора данных.

Компания по разработке медицинских устройств Coalesce использует специальные приспособления для внутреннего тестирования.

Благодаря 3D-печати разработка дизайна не обязательно заканчивается с началом производства. Инструменты быстрого прототипирования позволяют дизайнерам и инженерам постоянно совершенствовать продукты, а также быстро и эффективно реагировать на возникающие проблемы.

Инструменты и методы быстрого прототипирования

Аддитивное производство

Быстрое прототипирование, по сути, стало синонимом аддитивного производства и 3D-печати. Существует множество доступных технологий 3D-печати, причем наиболее часто используемыми для быстрого прототипирования являются метод послойного наплавления пластиковой нити (FDM), стереолитография (SLA), селективное лазерное спекание (SLS).

Метод послойного наплавления (FDM)

3D-печать по технологии FDM представляет собой метод 3D-печати, при котором детали изготавливаются путем плавления и выдавливания термопластичного филамента, который сопло принтера слой за слоем наносит в области построения.

FDM является наиболее широко используемой технологией 3D-печати на потребительском уровне, чему способствует появление 3D-принтеров для любителей. Профессиональные принтеры FDM, однако, также популярны как у дизайнеров, так и у инженеров.

FDM имеет самое низкое разрешение и точность по сравнению с другими технологиями 3D-печати из пластика и не является лучшим вариантом для печати сложных конструкций или деталей со сложными функциями. Более качественное изделие может быть получено с помощью химических и механических процессов обработки. Некоторые профессиональные FDM 3D-принтеры используют растворимые поддержки для устранения некоторых из этих проблем.

FDM работает с целым рядом стандартных пластиков, таких как ABS, PLA и их различные варианты, а также с инженерными пластиками или даже композитами. Для быстрого прототипирования FDM-принтеры особенно полезны при изготовления простых деталей, которые подвергаются механической обработке.

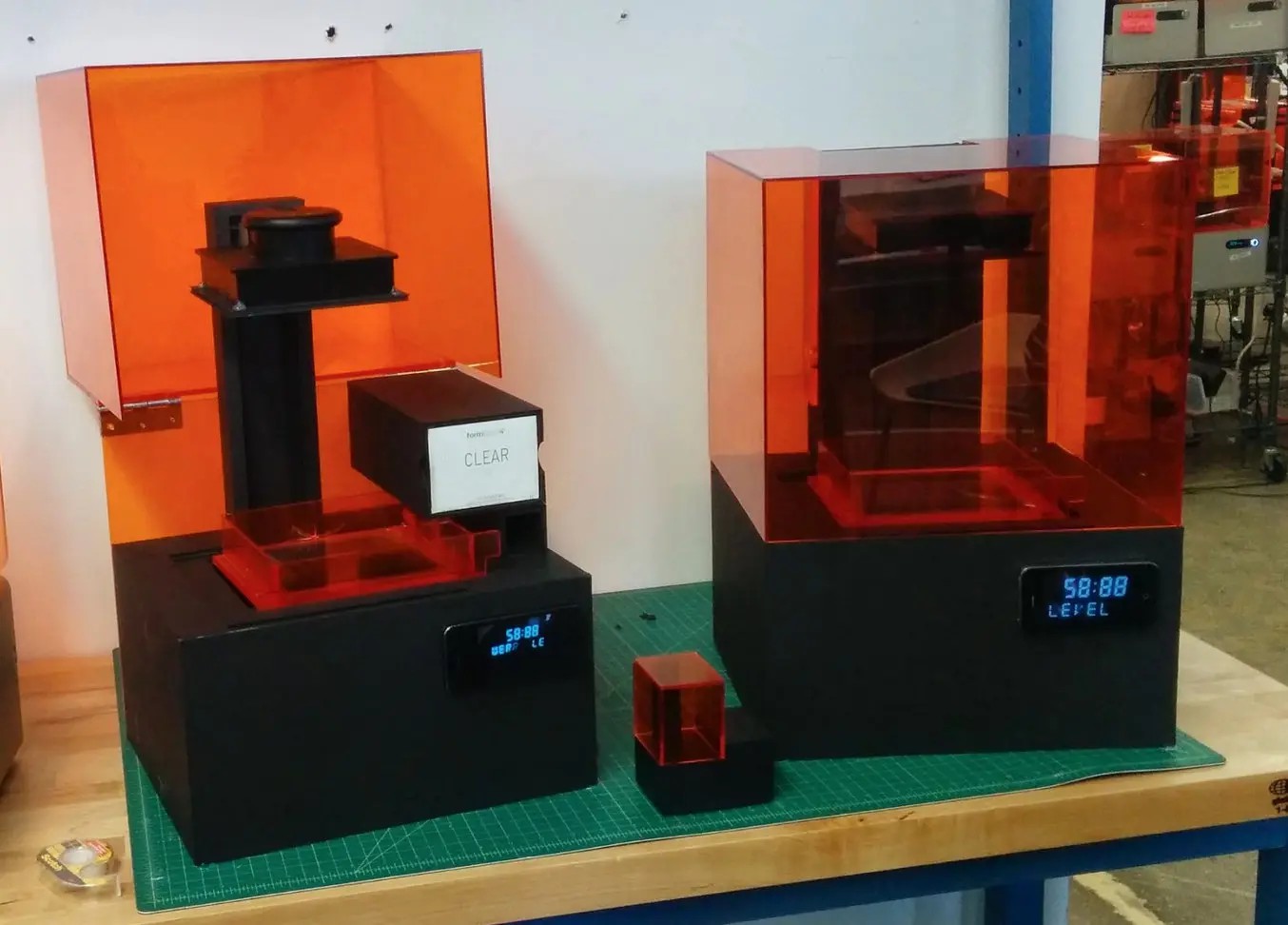

Стереолитография (SLA)

3D-принтеры SLA используют лазер для отверждения жидкой смолы в пластик в процессе, называемом фотополимеризацией. SLA является одной из самых популярных технологий среди профессионалов благодаря высокому разрешению, точности и универсальности.

Детали, изготовленные по технологии SLA, обладают высочайшим разрешением и точностью, самой четкой детализацией и гладкой поверхностью по сравнению с остальными технологиями 3D-печати из пластика. SLA - отличный вариант для создания высококачественных визуальных и функциональных прототипов.

Однако главное преимущество SLA заключается в большом выборе типов смол. Производители материалов создали инновационные составы фотополимерных смол SLA с широким спектром оптических, механических и термических свойств, соответствующих свойствам стандартных, инженерных и промышленных термопластов.

SLA 3D-печать также является одним из самых быстрых инструментов для создания прототипов, до 10 раз быстрее, чем 3D-печать FDM.

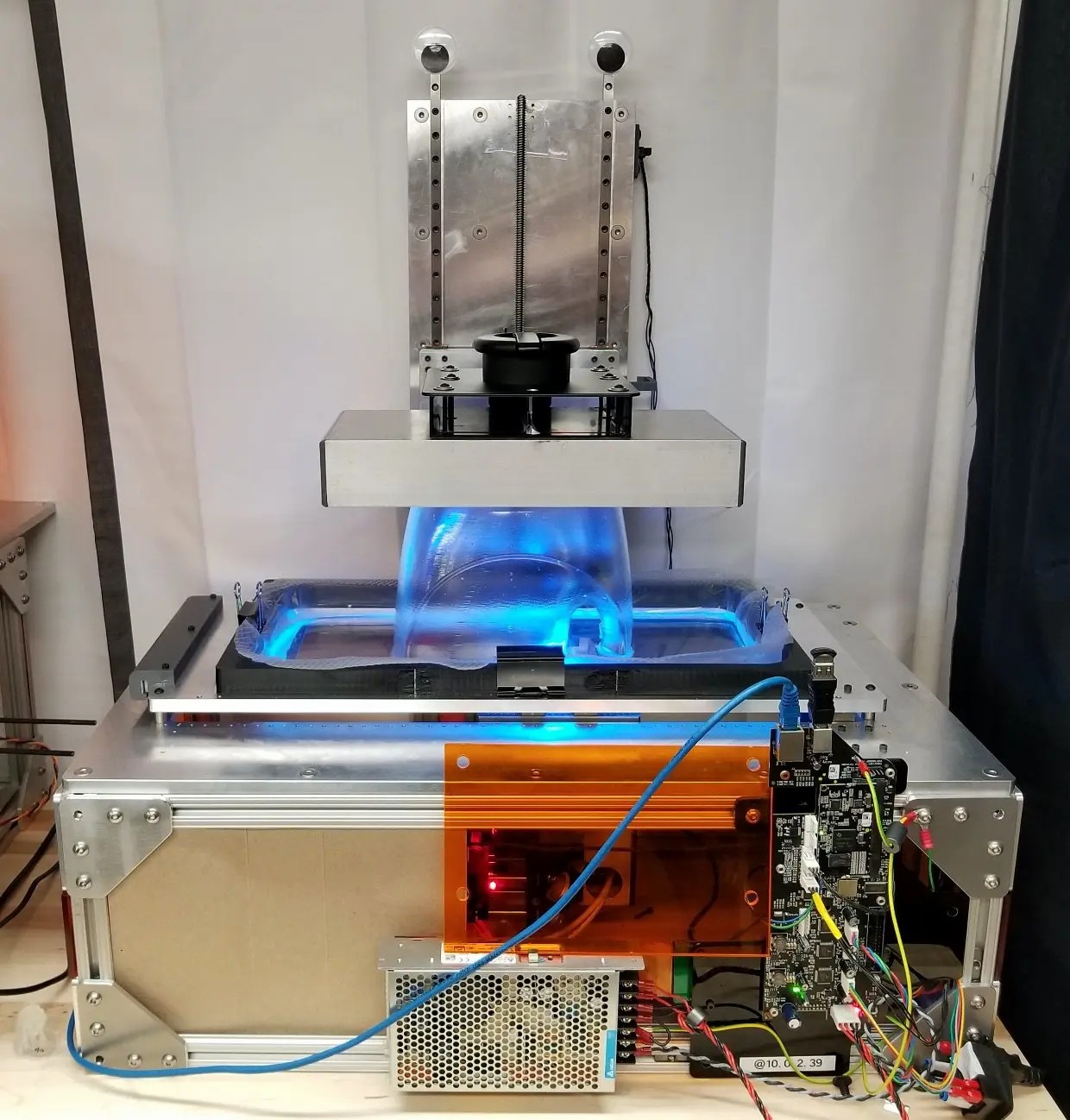

Селективное лазерное спекание (SLS)

Селективное лазерное спекание является наиболее распространенной технологией аддитивного производства для промышленного применения, которой доверяют инженеры и производители в различных отраслях промышленности за возможность изготавливать прочные функциональные детали.

3D-принтеры SLS используют мощный лазер для плавления мелких частиц полимерного порошка. Нерасплавленный порошок поддерживает деталь во время печати и устраняет необходимость в специальных опорных конструкциях. Это делает SLS идеальным решением для сложных геометрий, включая внутренние элементы, выемки, тонкие стенки. Детали, изготовленные с помощью SLS-печати, обладают превосходными механическими характеристиками, а их прочность напоминает прочность деталей, отлитых под давлением.

В быстром прототипировании SLS 3D-печать в основном используется для функциональных и инженерных прототипов для тщательного тестирования продуктов (например, воздуховодов, кронштейнов) и обратной связи с клиентами на местах.

Станки с ЧПУ

Станок с числовым программным управлением (ЧПУ), в отличие от FDM, SLA или SLS, - является цифровым вычислительным устройством для управления производственными процессами. Деталь из разных материалов формируются путем резки, растачивания, сверления и шлифования.

ЧПУ включает обработку, которая удаляет материал либо вращающимся инструментом и неподвижной деталью (фрезерование), либо вращающейся деталью с помощью неподвижного инструмента (токарный станок). Лазерные резаки используют лазер для гравировки или резки широкого спектра материалов с высокой точностью. Водоструйные фрезы используют воду, смешанную с абразивом и высоким давлением, для резки практически любого материала. Фрезерные станки и токарные станки с ЧПУ могут иметь несколько осей, что позволяет им управлять более сложными конструкциями. Лазерные и водоструйные резаки больше подходят для плоских деталей.

ЧПУ могут формировать детали из пластмасс, мягких металлов, твердых металлов (промышленные станки), дерева, акрила, камня, стекла, композитов. По сравнению с инструментами аддитивного производства, установки ЧПУ более сложны в настройке и эксплуатации, в то время как для некоторых материалов и конструкций может потребоваться специальная оснастка, обработка, позиционирование и обработка, что делает их дорогостоящими для одноразовых деталей по сравнению с аддитивными процессами.

При быстром прототипировании они идеально подходят для простых конструкций, конструктивных деталей, металлических компонентов и других изделий, которые невозможно или экономически не выгодно изготавливать с помощью дополнительных инструментов.

Источник: https://formlabs.com/blog/ultimate-guide-to-rapid-prototyping/