Существует два способа реверс-инжиниринга: точные замеры оригинальной детали с последующим 3D-моделированием в CAD-системах и 3D-сканирование. Первый способ подходит для деталей относительно простой формы, а в случаях, где невозможно снять точные размеры стандартными измерительными приборами, следует использовать 3D-сканер.

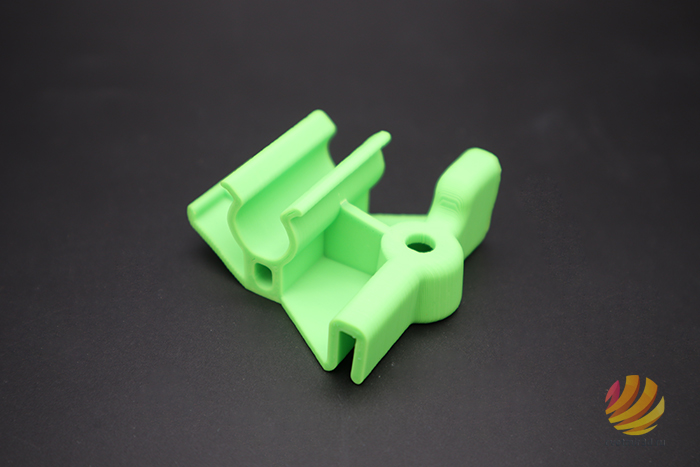

Оригинальная деталь

Зачастую сканируемые объекты обладают бликующей светоотражающей поверхностью, поэтому большинство деталей перед сканированием следует обработать антибликовым матовым спреем для получения точной геометрии модели.

Детали, обработанные антибликовым спреем

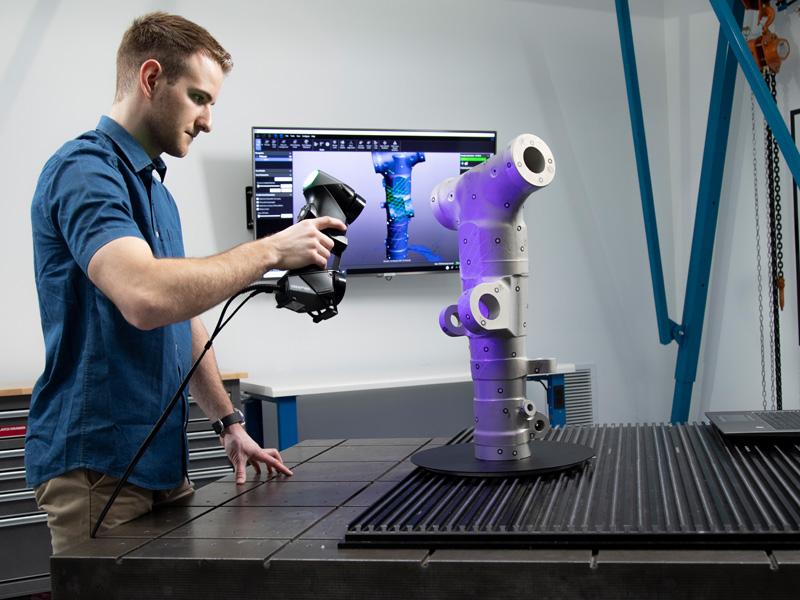

При сканировании крупногабаритных объектов используют переносные ручные 3D-сканеры, для использования которых, кроме антибликового спрея, требуется наносить контрольные метки-наклейки для точного позиционирования разных областей детали. После завершения сканирования образуется облако точек, оно генерируется программой сканера в полигональную сетку, образующую плоскости 3D-модели.

Пример ручного 3D-сканера

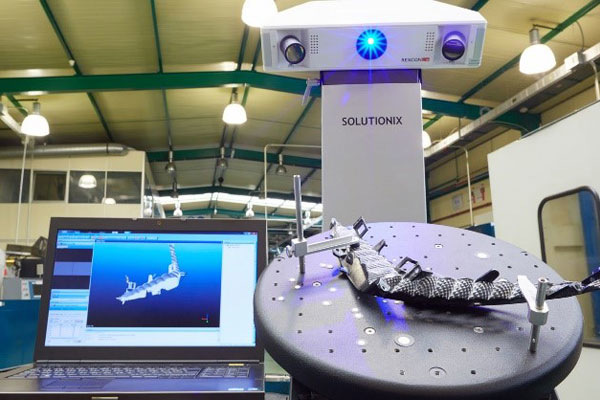

Также существует разновидность стационарных сканеров, которые используются при работе с объектами средней величины. Деталь устанавливается на поворотный столик, на котором уже есть позиционные метки, что значительно ускоряет процесс сканирования.

Пример стационарного 3D-сканера

Для сканирования небольших изделий подойдет лабораторный сканер с поворотным столиком. При установке детали сканер создает лазерную или оптическую сетку позиционирования, после чего в автоматическом режиме сканируется деталь всего за 10-15 секунд.

Пример лабораторного 3D-сканера

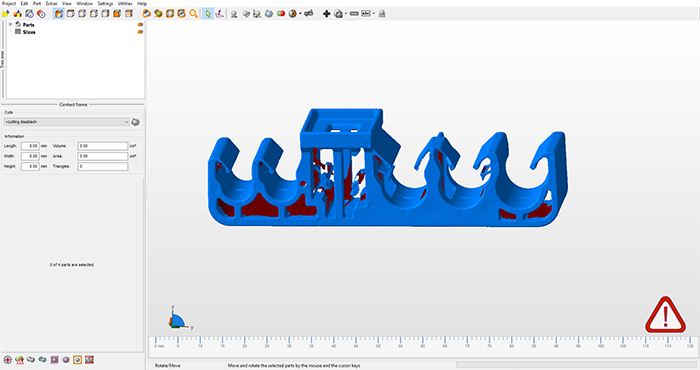

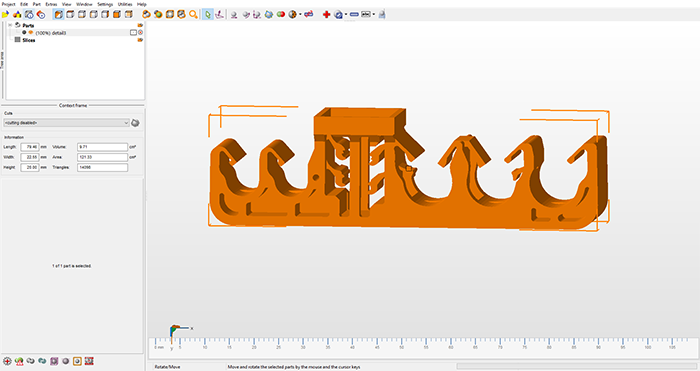

Но даже при самом качественном 3D-сканировании требуется постобработка полученной модели в CAD-системах с инструментарием для реверсивной разработки. Только после удаления лишних полигонов и добавления недостающих можно получить целостную модель, готовую для 3D-печати.

Необработанный 3D-скан

Готовая 3D-модель детали

На сегодняшний день 3D-печать является наиболее целесообразным решением для создания единичных уникальных деталей, а также при организации мелкосерийного производства, учитывая дороговизну и сложность создания пресс-форм под литье.

Выбор технологии 3D-печати зависит в основном от необходимого уровня детализации, так как пластики для FDM и смолы для фотополимерной печатей сопоставимы по своему разнообразию и физическим характеристикам. Отдельно стоит отметить набирающую популярность печать металлом по технологиям D&S и SLM, которые используется в качестве альтернативы дорогостоящего литья металлом под давлением.

Печать металлосодержащим филаментом на принтере Forge1

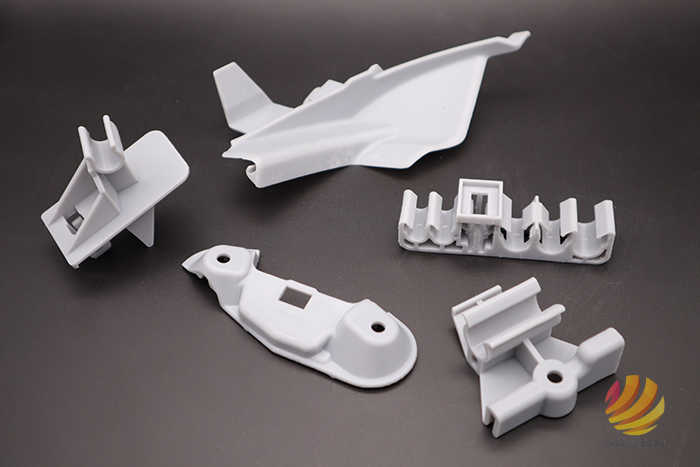

Главным требованием к печати представленных моделей автомобильных деталей является устойчивость к средним физическим нагрузкам, поэтому мы решили напечатать два комплекта деталей с помощью технологий FDM и LCD.

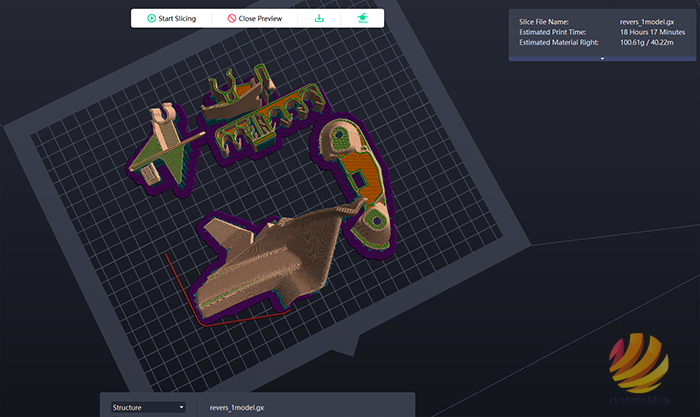

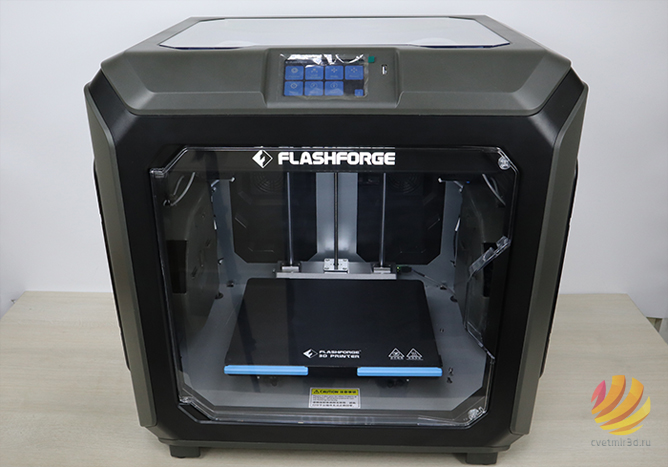

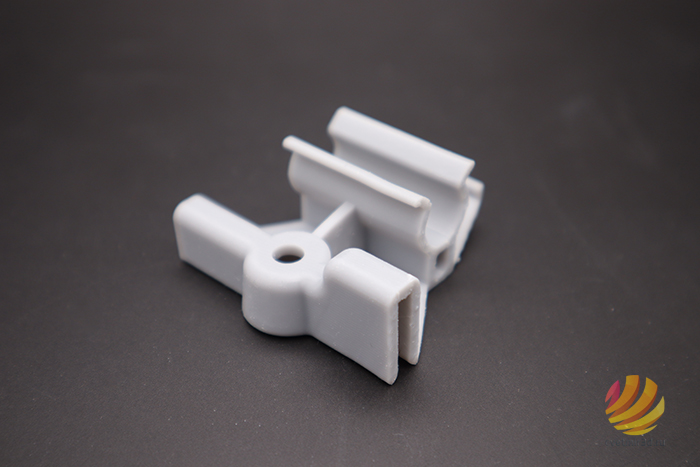

Для FDM-печати выбрали профессиональный принтер FlashForge Creator 3 Pro, в качестве материала – Esun ABS+. Общее время печати составило 23 часа при скорости 50 мм/с. Высота слоя 0,2 мм, плотность заполнения – 100%.

Установка моделей в слайсере

FlashForge Creator 3 Pro

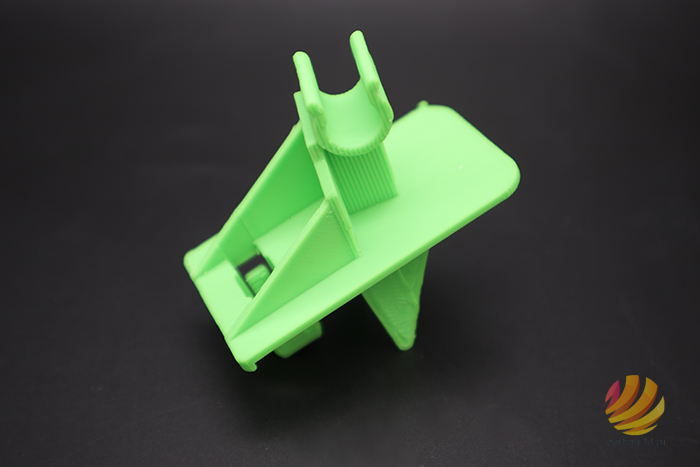

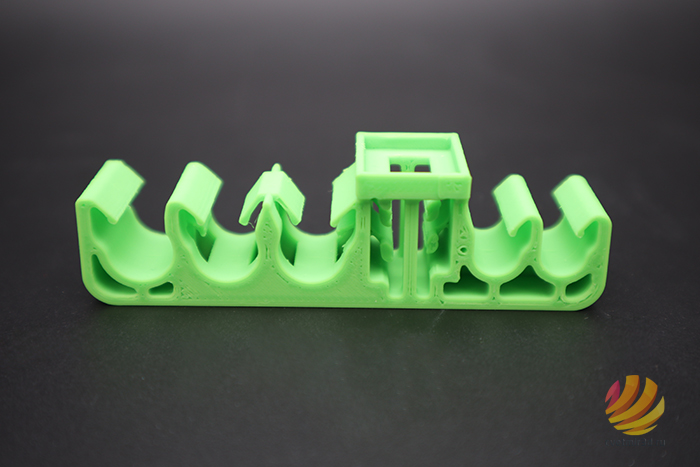

Детали из Esun ABS+ получились крепкими и в тоже время с высоким модулем упругости, что позволяет давать большие нагрузки на изгиб.

Напечатанные модели на 3D-принтере FlashForge Creator 3 Pro

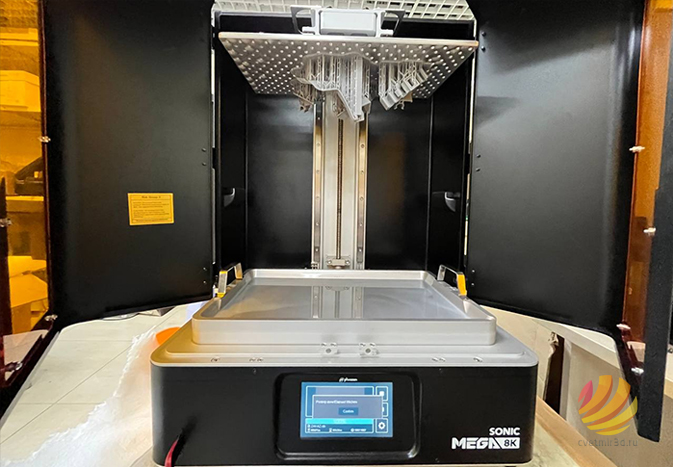

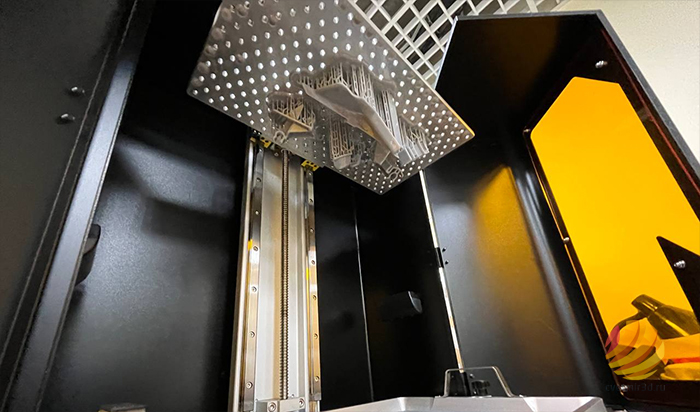

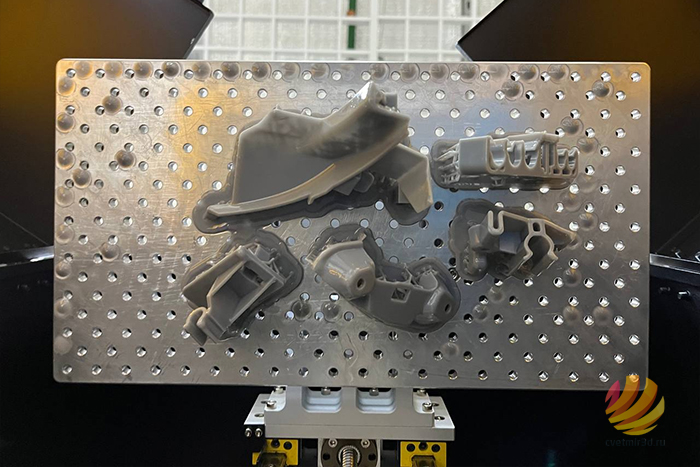

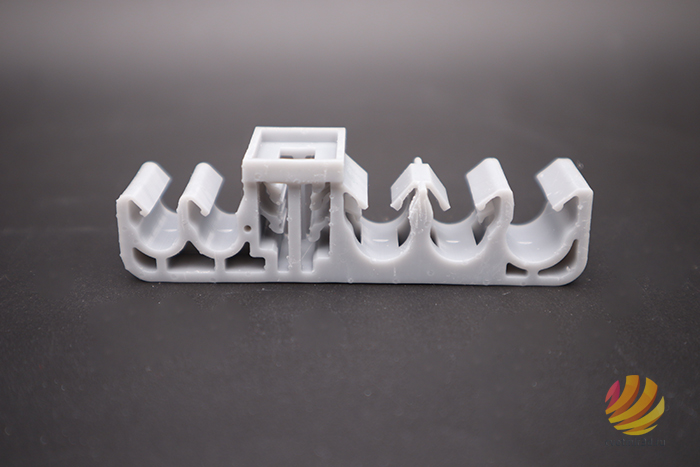

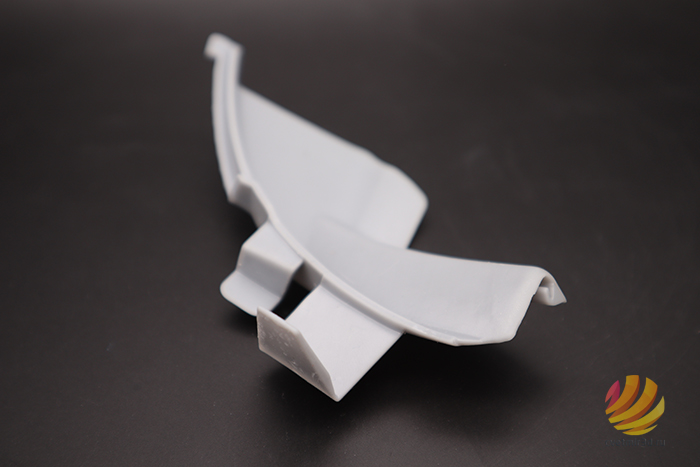

Для LCD-печати использовали Phrozen Sonic Mega 8K со смолой Phrozen ABS-like. Высота слоя 0.05мм, время печати составило 6.5 часов.

Phrozen Sonic Mega 8K с напечатанными деталями

Детали из Phrozen ABS-like получились с более твердой структурой и с высокой жесткостью на изгиб, а благодаря высокоточной печати Phrozen Sonic Mega 8K, слои на деталях не заметны, что делает данный метод изготовления альтернативой литью пластиками.

Таким образом, большой выбор 3D-сканеров и CAD-систем позволяет получить высокоточную копию детали любой сложности и габаритов. А разнообразие технологий трехмерной печати дает возможность организовать производство под широкий спектр задач за короткие сроки и по доступной цене.