О принтере

Доброго времени суток, на связи Цветной мир. Сегодня мы будем тестировать многообещающую новинку от компании Creality - K1 Max.

Это 3D-принтер с внушительной областью построения 30х30х30 сантиметров и фантастической скоростью печати.

На борту принтера из коробки установлен “клиппер”, поэтому производитель обещает просто невероятную скорость печати до 600мм/сек и ускорение до 20 000 мм/сек. При этом максимальная температура сопла может достигать 300 градусов.

Помимо этого, у K1 Max заявлено много интересных функций, которые позволяют сделать печать из коробки более комфортной и качественной.

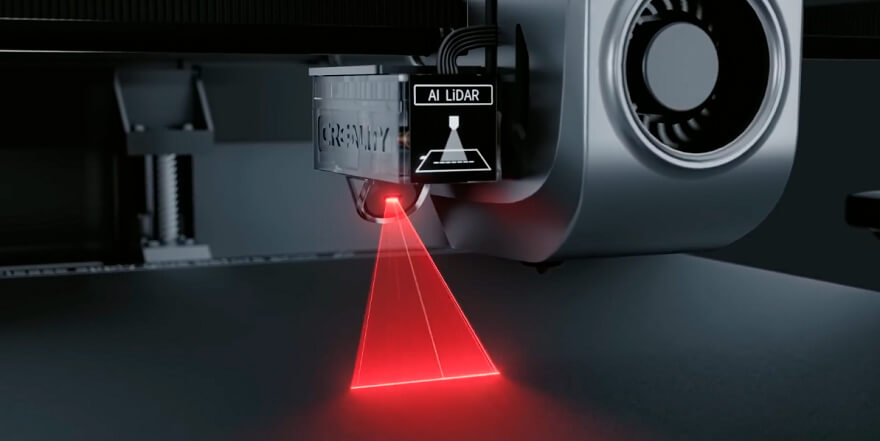

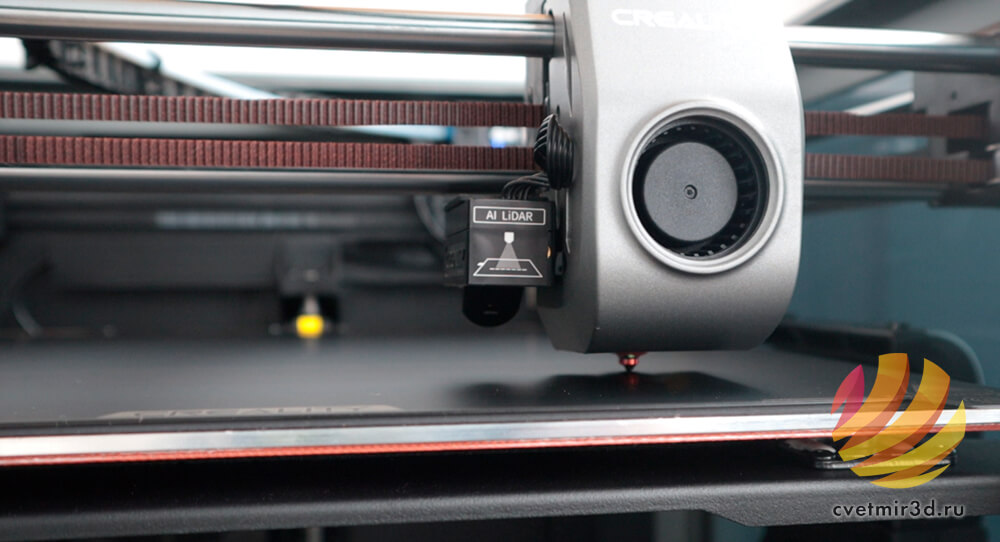

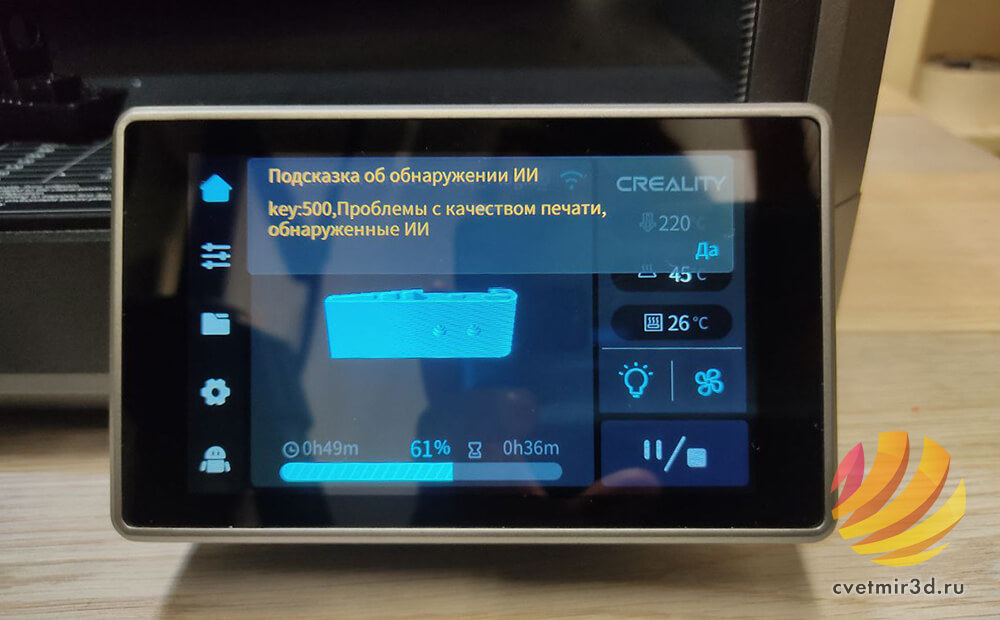

Например, наличие лидара, контролирующего печать первого слоя, камера с ИИ, способная определить, что печать идет не так, как задумано, может предупредить об этом пользователя и поставить принтер на паузу.

Также в принтере есть уже привычные функции: датчик окончания филамента, возобновление печати после отключения электричества, автокалибровка и угольный фильтр.

Будет интересно посмотреть, на что действительно способен этот принтер.

Распаковка

Упакован принтер очень достойно. Открываем коробку и достаем K1 Max. Принтер очень увесистый.

Отклеиваем скотч и снимаем пленку. Принтер поставляется в собранном виде, но дисплей идет отдельно. Распаковываем дисплей, подключаем шлейф и устанавливаем его в пазы на принтере.

Корпус дисплея пластиковый и входит в металлический корпус принтера с большим натягом. Аккуратно вставляем дисплей так, чтобы дверца принтера могла закрыться.

Прикручиваем ручку на дверцу принтера и устанавливаем держатель катушки на заднюю стенку. Все, принтер собран.

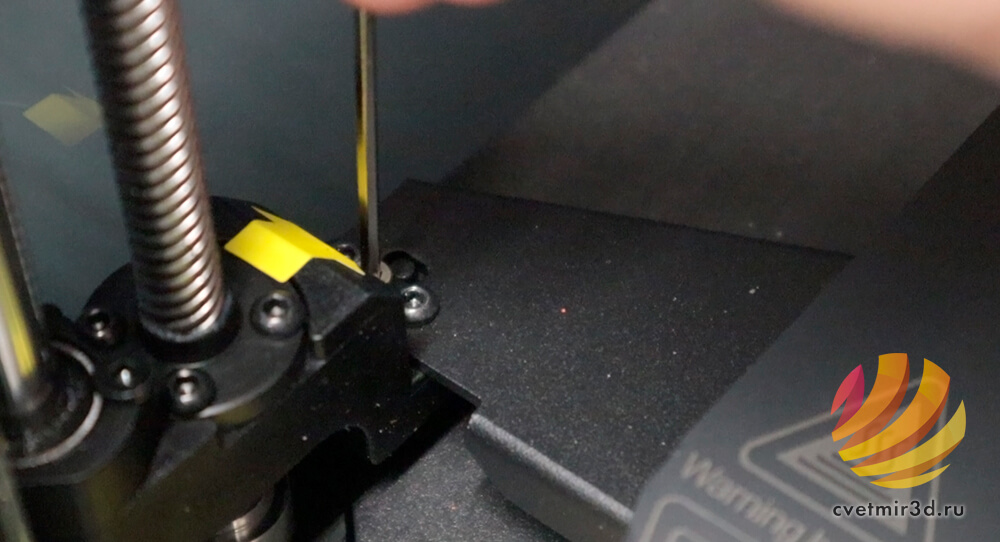

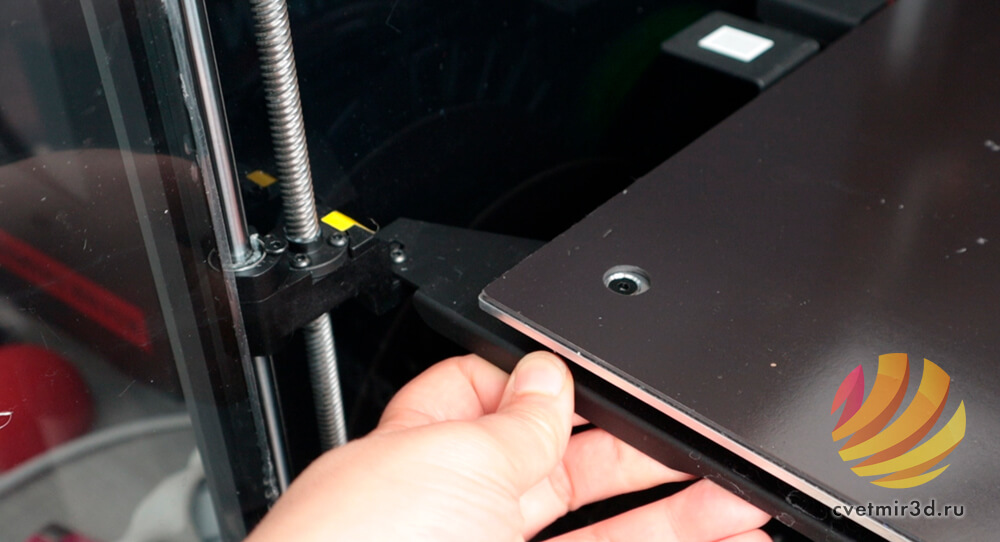

Перед первым запуском необходимо выкрутить 3 транспортировочных винта, которые прочно фиксируют стол. На них указывают большие желтые стикеры в виде стрелок, которые отличаются по цвету от остальных.

А чтобы даже самый забывчивый пользователь вспомнил их выкрутить, производитель наклеил большой желтый стикер даже на стол. При первом запуске принтера он тоже напомнит о необходимости выкрутить транспортировочные винты.

Подключаем принтер. Кабель питания очень короткий. Всего метр. Это не критично, но может стать неприятной неожиданностью.

Распакованный принтер смотрится очень стильно. Несмотря на свои немаленькие габариты, за счет тонкой металлической рамы и больших пластиковых стенок он не выглядит громоздко. Иногда даже забываешь, что у него достаточно внушительная область печати.

Комплектация

K1 Max обладает достаточно богатой комплектацией.

Производитель добавил поставляет вместе с принтером:

- катушку специального пластика,

- запасной экструдер со стальным соплом и медным термобарьером,

- набор инструментов для обслуживания принтера,

- специальный клей,

- небольшой тюбик со смазкой,

- дополнительные ножки,

- шомпол,

- инструкцию с комплектом стикеров.

Механика

Основа корпуса - это жесткий металлический каркас.

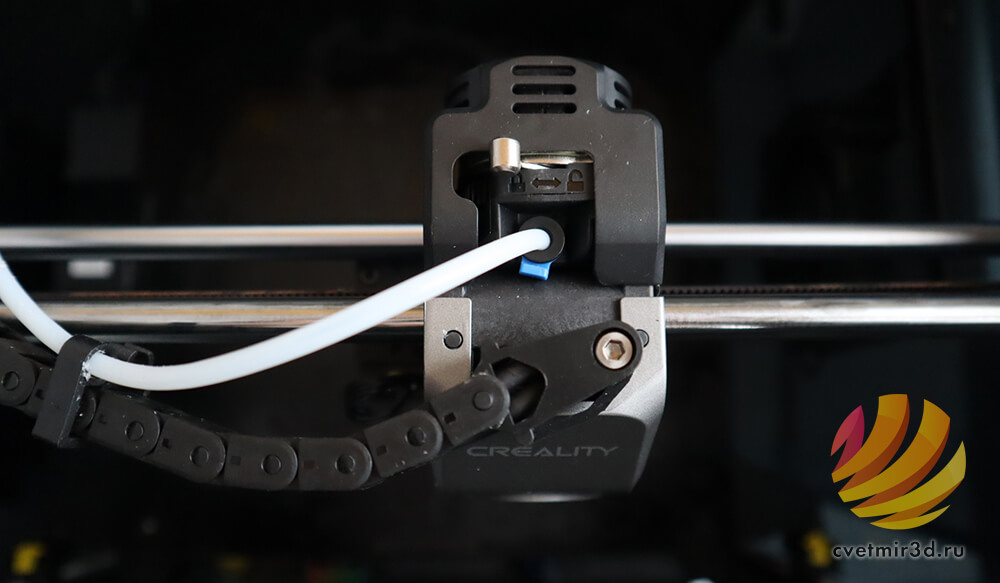

За основу взята кинематика CoreXY. Сразу бросается в глаза немного необычное расположение валов по оси X. Валы здесь достаточно толстые, расположены не друг над другом, а со смещением. Это очень изящное решение, которое позволяет более грамотно распределить нагрузку от экструдера на валы.

Движением по осям ХY управляют не привычные маленькие шаговые двигатели, а более мощные, расположенные на корпусе.

Поверхность стола - гибкая магнитная подложка, тут все стандартно. Стол двигается по оси Z при помощи 3 трапецеидальных винтов и направляющих валов, которыми управляет один двигатель. Синхронизация винтов происходит при помощи туго натянутого ремня в нижней части принтера. Опять же это достаточно простое и рабочее решение. Ставить на каждый винт по мотору было бы лишним усложнением конструкции.

Кстати, стол крепится не жестко - приложив некоторые усилия, его можно “пошатать”. Скорее всего, это сделано для того, чтобы компенсировать возможные биения стола если вдруг на принтер будет установлен не очень ровный винт.

Также в столе расположено несколько тензодатчиков для автокалибровки зазора между столом и соплом. С одной стороны, такое решение позволяет принтеру спокойно калиброваться после замены сопла или экструдера. С другой стороны, тензодатчики не срабатывают мгновенно. Т.е калибровка первого слоя может получится не очень точной.

Экструдер K1 Max очень компактный и максимально легкий, несмотря на директ-подачу. Сбоку расположен лидар, который должен контролировать печать первого слоя и регулировать подачу пластика.

На передней крышке есть мощная турбина и сопла обдува для хорошего охлаждения модели.

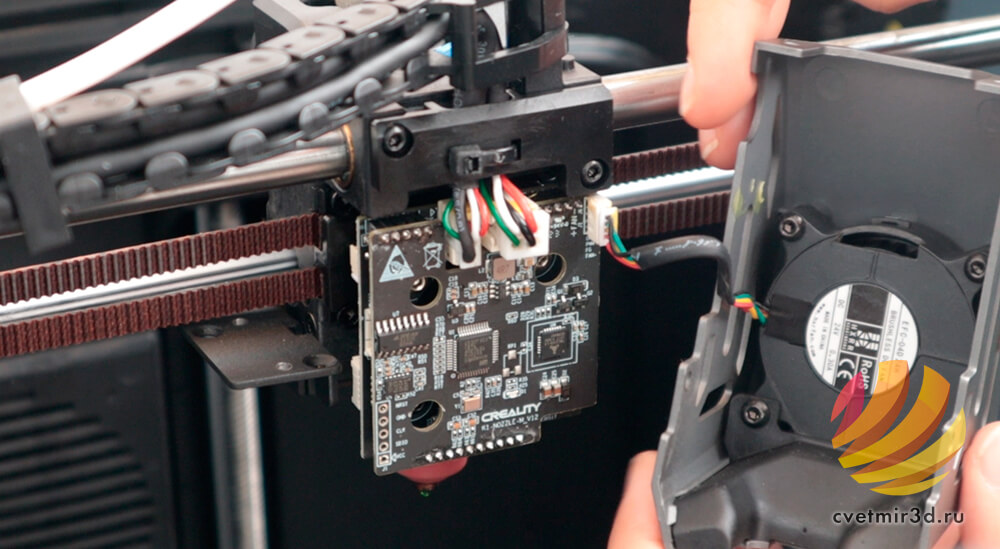

Под крышкой идет плата экструдера со своим драйвером управления. На задней части экструдера расположен механизм подачи с компактным, но мощным мотором и небольшой экструдер.

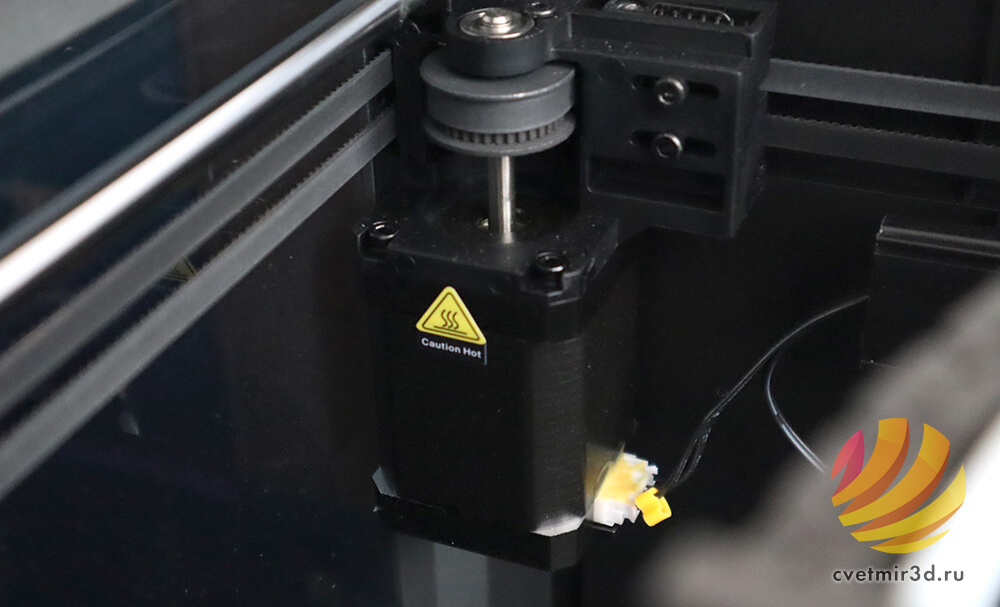

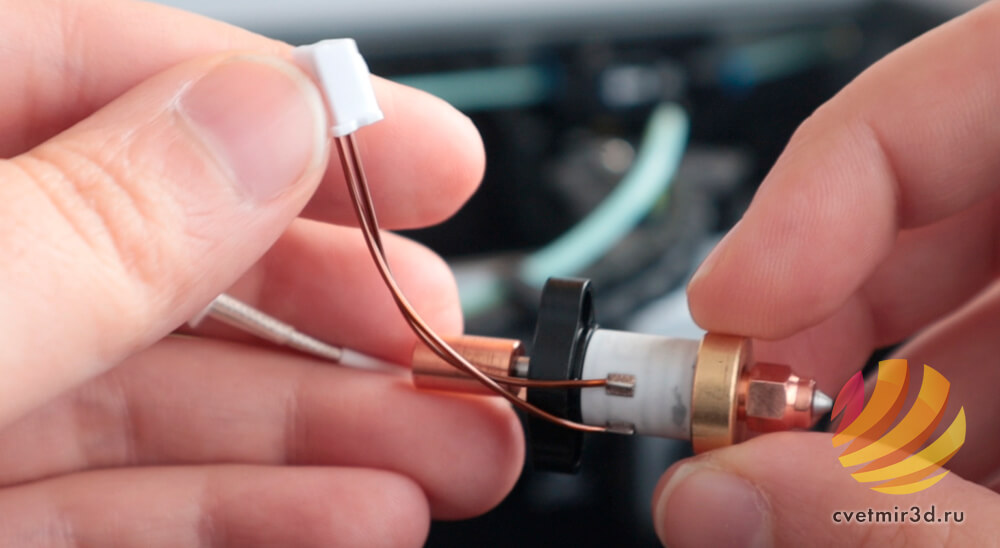

Экструдер оснащен медным термобарьером и керамическим нагревателем, который позволяет принтеру очень быстро нагревать сопло до рабочей температуры. Греется принтер и правда моментально.

Само сопло медное с наконечником из стали. Такое сопло позволяет печатать широким диапазоном материалов.

В подвале принтера располагается электроника. Здесь все ожидаемо - своя плата Creality с распаянным на ней драйверами. Отдельно установлена плата для питания нагревательного стола.

На самом деле, принтер получился достаточно продуманным. Видно, что это не бездумная копия, а вполне себе полноценная разработка с рациональными и местами даже элегантными решениями.

Некоторое сомнение вызывает расположение электроники на печатающей голове и двигателей внутри корпуса, все-таки при печати высокотемпературными пластиками температура внутри принтера поднимается до 50-60 градусов. Но, забегая вперед, можем сказать, что никаких проблем с этим не возникло, значит производитель использует качественные комплектующие.

ПО

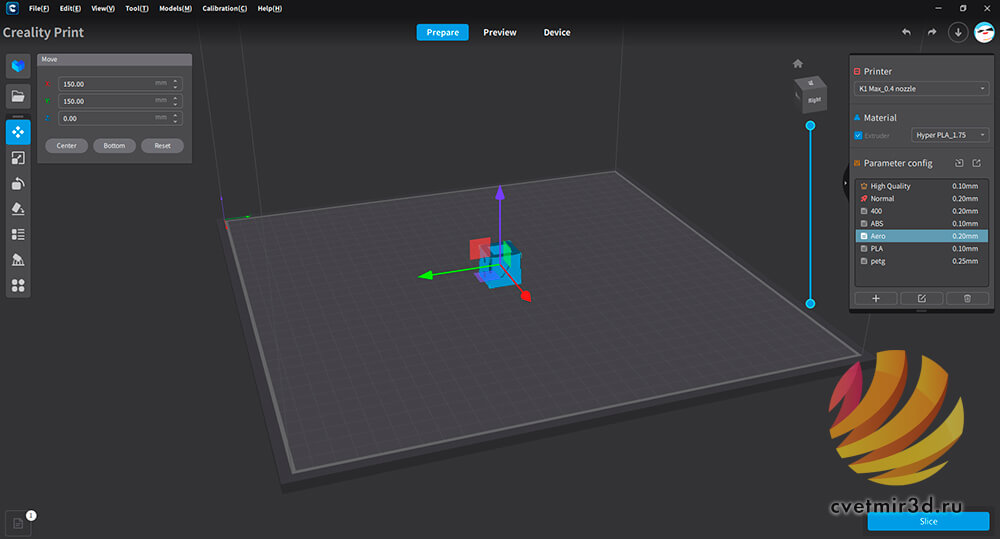

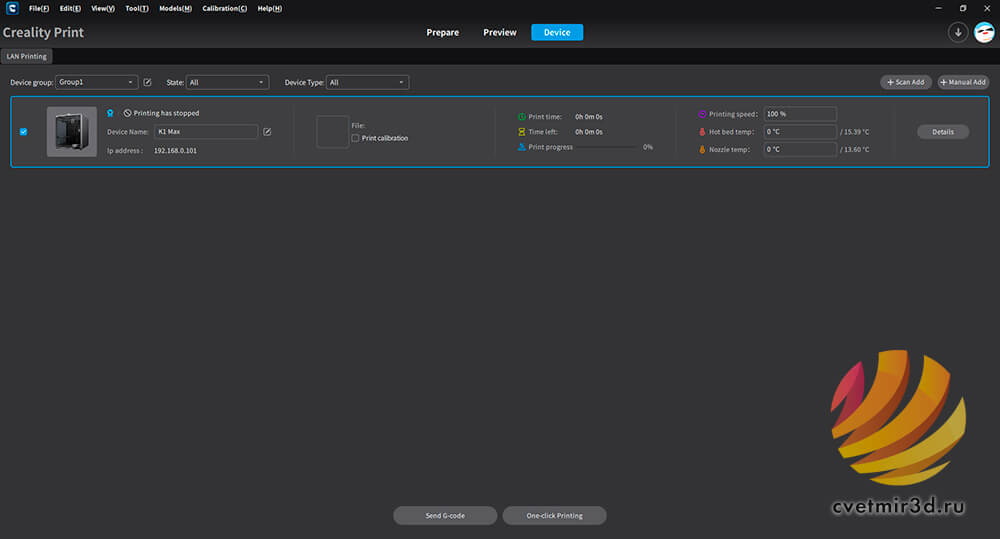

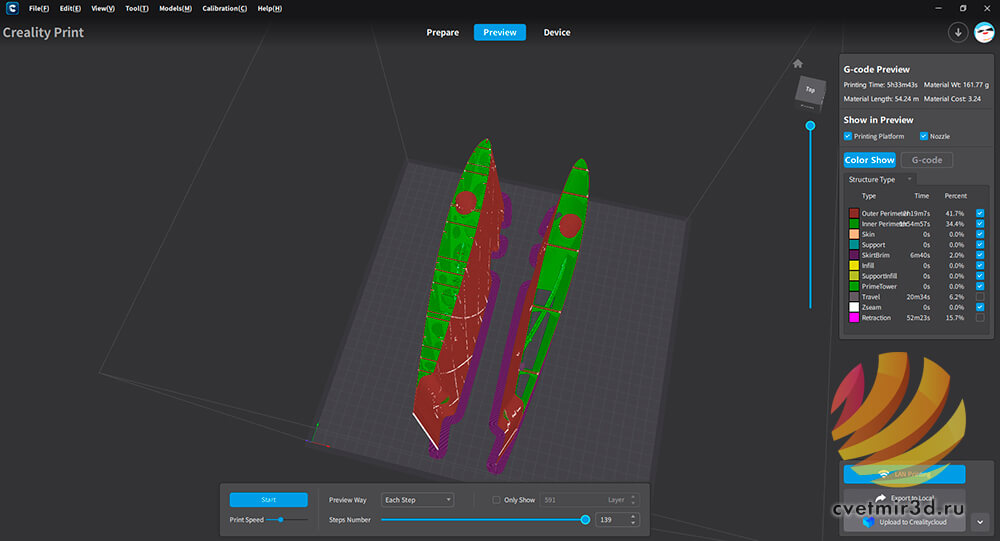

В качестве ПО компания Creality рекомендует использовать свой слайсер - Creality Print.

Устанавливаем, запускаем в настройках выбираем модель принтера Creality K1 Max.

Функционал слайсера вполне стандартный, но помимо привычных функций есть несколько нестандартных.

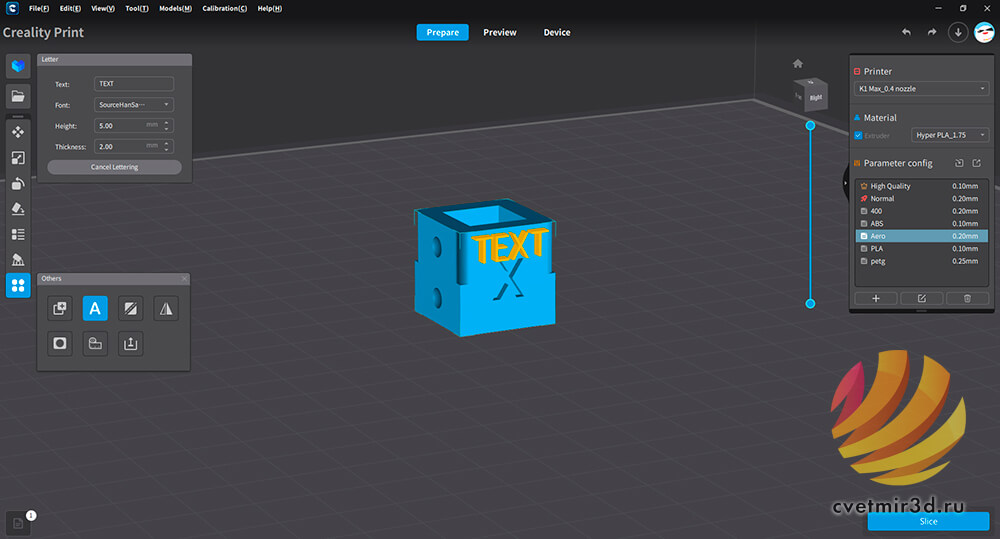

Например, всего парой кликов на модель можно добавить текст, измерить виртуальной линейкой расстояние между точками, произвести в модели несколько сквозных отверстий или сделать модель полой. Две последние функции похоже перекочевали в Creality Print из слайсеров для фотополимерных принтеров.

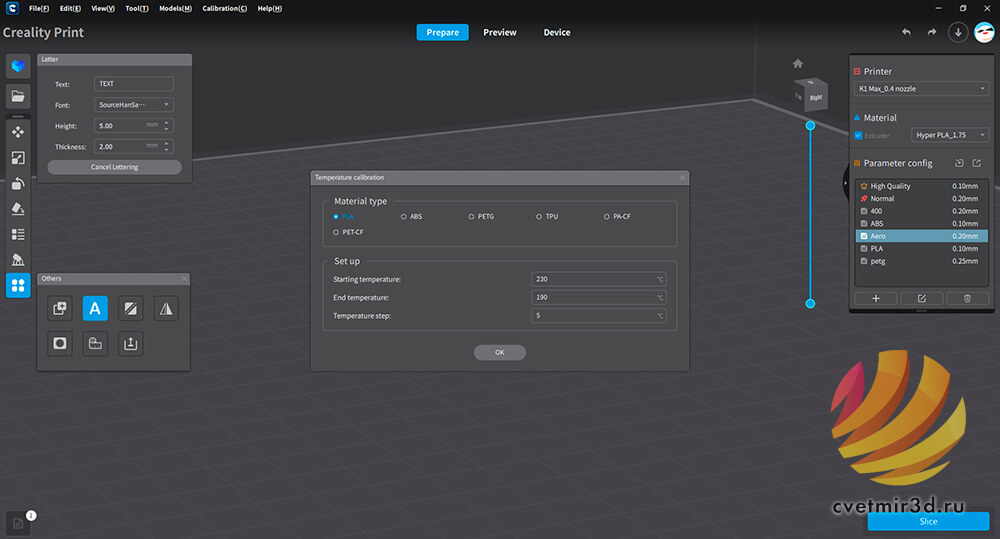

Интересная фишка - это наличие вкладки с калибровочными моделями, которые слайсер автоматически генерирует для тестовой печати. Например, для настройки температуры генерируется хорошо знакомая температурная башня. Пользователю нужно только задать минимальную, максимальную температуру и шаг, с которым она должна меняться, а Creality Print автоматически подготовит нужный GCode.

На вкладке Tutorial можно почитать информацию о всех доступных на данный момент тестах и, какие настройки стоит изменять, опираясь на результаты тестовой печати.

Модели для печати можно загрузить как обычно - с компьютера или выбрать из каталога Creality Cloud. Загружаем модель и нарезаем.

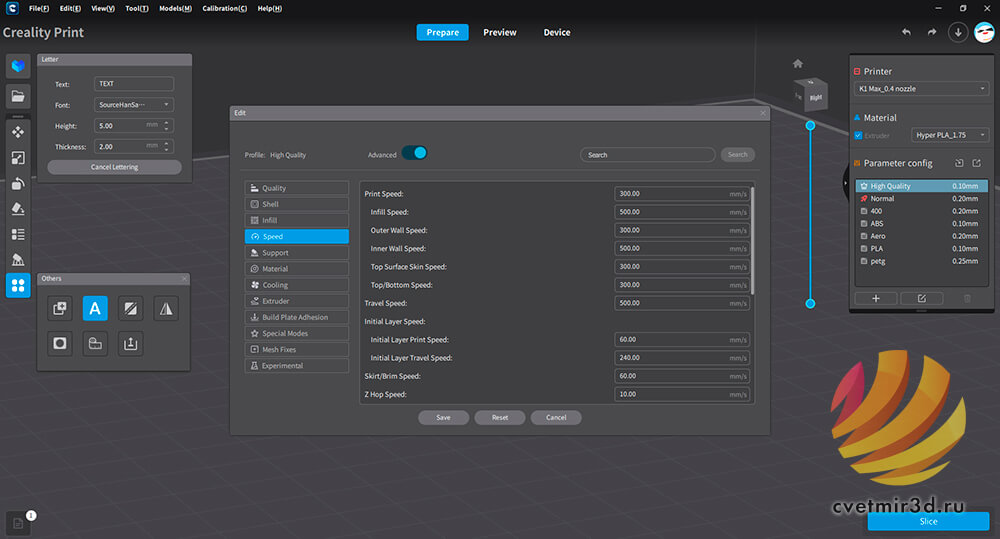

Можно использовать готовые профили, а для продвинутых пользователей есть большой выбор расширенных настроек.

Если модель крупная, слайсер может очень долго считать слои, сильно загружая процессор компьютера. Но, стоит отдать должное, зависаний не было.

Нарезанную модель можно сохранить на флешку, закинуть в облачное хранилище Creality Cloud или отправить на принтер через Wi-Fi. Доступно сразу 2 варианта отправки на принтер - можно загрузить готовый GCode в память 3D-принтера или сразу запустить печать.

Если принтеров много, можно отправить файл сразу на все. Еще есть плюс в том, что принтеры можно группировать и отправлять файл выбранной группе. Такое должно быть очень удобно при печати на 3D-ферме из десятка принтеров.

После запуска печати можно подключится к принтеру и в режиме реального времени наблюдать за всеми параметрами и процессом.

В процессе работы слайсер пару раз зависал, приходилось перезапускать программу, но в целом Creality Print оказался достаточно удобным.

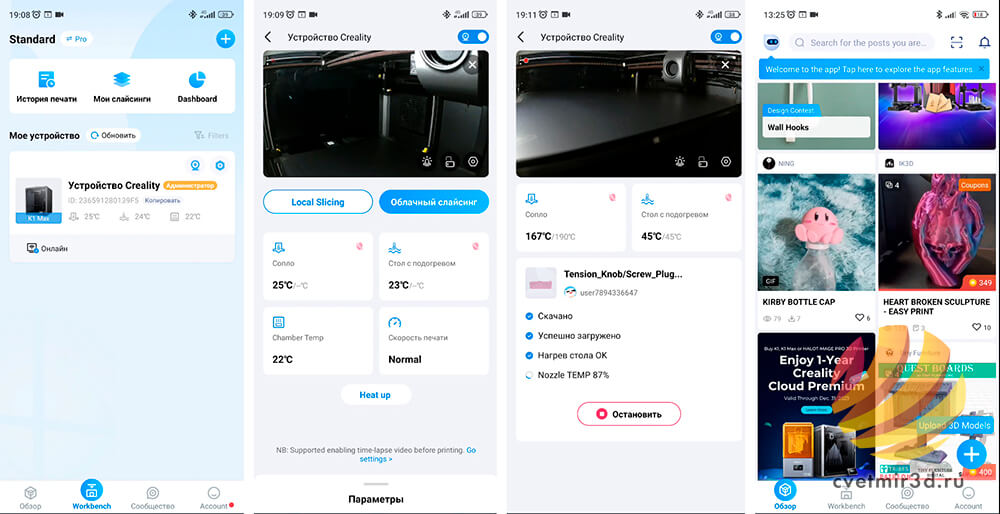

Теперь можно подключится к принтеру при помощи телефона, посмотреть через камеру за процессом печати, запустить, остановить или поставить печать на паузу. Помимо этого, можно подкорректировать температуру стола, сопла и управлять вентиляторами охлаждения и вентилятором на корпусе.

На телефон также будут приходить уведомления от ИИ о проблемах, возникших во время печати, успешном завершении и т.д.

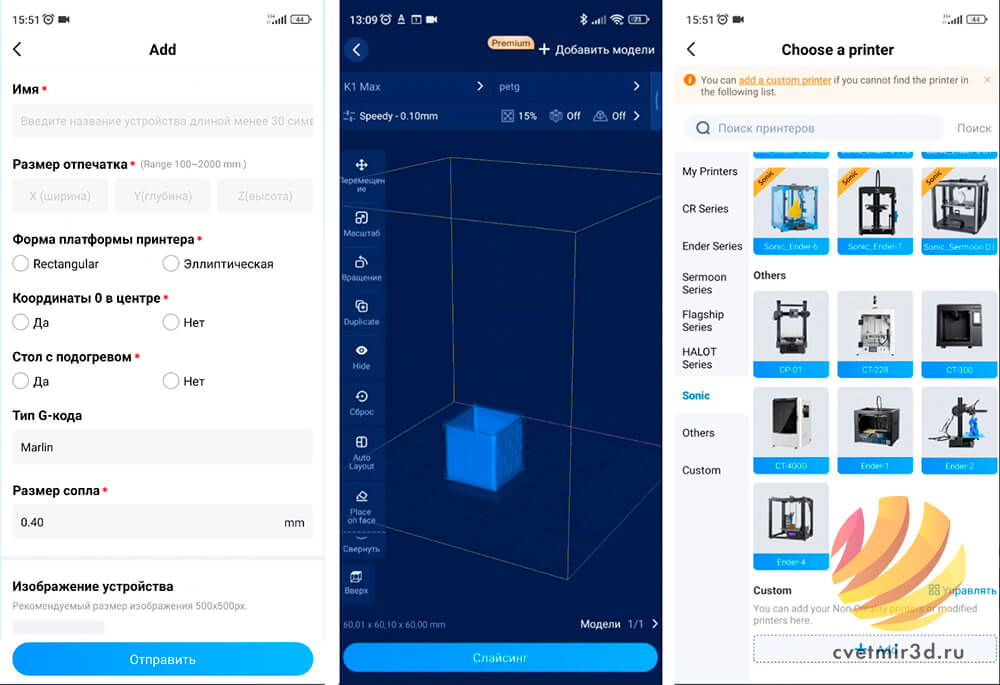

Кроме управления принтером, в Creality Cloud есть каталог платных и бесплатных моделей, которые можно нарезать, при помощи облачного слайсера и сразу отправить на печать. Главное, чтобы на столе принтера не было неснятых отпечатков.

Облачный слайсер, кстати, очень неплох и по функционалу мало отличается от компьютерной версии. В каталоге готовых профилей представлен почти весь модельный ряд принтеров Creality, но при необходимости можно добавить параметры принтера вручную, почти как в обычной слайсере.

Приложением оказалось достаточно удобно пользоваться. При желании можно даже предоставить доступ к принтеру другим пользователям и контролировать его смогут сразу несколько человек.

Из минусов можем отметить всплывающую рекламу при запуске, это немного раздражает. И также то, что иногда отваливается доступ к камере принтера. Проблема решается перезагрузкой приложения.

Приложение частично русифицировано, и иногда бывает забавно читать мешанину из русско-английских предупреждений и уведомлений. Но все же 90% всех уведомлений и настроек на английском.

Платные модели продаются за “игровую” валюту, которую выдают, например, за ежедневный вход в приложение, или можно купить ее за реальные деньги. Но многие платные модели можно найти на других популярных сайтах бесплатно.

В целом Creality Cloud вполне может стать удобной альтернативой Creality Print, когда доступа к компьютеру нет, а отправить файл на печать надо.

Печатные тесты

Включаем принтер. При первом включении можно выбрать язык, подключить принтер к Wi-Fi сети и т.д. Все эти настройки можно пропустить и потом отредактировать необходимое через меню принтера.

После включения принтер производит самокалибровку: выравнивание стола, настройку резонансов и т.д. Самодиагностику можно запустить повторно из меню.

Нагреваем экструдер и загружаем пластик. Катушка располагается за принтером, и при его габаритах это не самый удобный вариант.

Кораблик (PLA и скоростной ePLA-HS от Esun, скорость около 500-600мм/сек)

Начнем со стандартного кораблика, моделька которого есть в памяти принтера. В качестве материала будем использовать скоростной ePLA-HS от ESUN.

Через меню разогреваем экструдер и загружаем пластик. Запускаем печать.

Первый слой K1 Max печатает достаточно неторопливо, но как только первые слои уложены он начинает перемещать голову очень быстро. Сначала кажется, что принтер просто бесцельно мотает печатной головой, но модель кораблика растет прямо на глазах.

K1 Max справился с тестовым корабликом всего за 15 минут. При этом качество печати получилось очень хорошим. На черном глянцевом пластике хорошо заметно небольшую рябь и сглаженные углы. Но для такой скорости печати, качество прекрасное. Для сравнения - обычно такой кораблик на других принтерах на средней или максимальной скорости печатается от 40 минут до 1,5 часа.

Для интереса попробовали напечатать тот же файл из обычного PLA от Tiger3D и снова K1 Max справился отлично.

Следует отметить, что боковая турбина для дополнительного обдува оказалась весьма кстати. Благодаря ей, принтер может быстро печатать даже такие небольшие элементы, как труба кораблика, практически не снижая скорости.

А после печати K1 Max паркует экструдер поближе к боковому вентилятору и включает турбину, чтобы быстро остудить сопло. Так что принтер умеет не только быстро нагреваться, но и остужать печатающую голову.

На красном PLA практически не видно ряби и каких-либо дефектов печати.

Складная коробочка (скоростной ePLA-HS от Esun)

Следующей моделью стала вот такая сборная коробочка, которая может пригодится для хранения различных мелочей. Для подготовки модели использовался Creality Print, стандартный профиль для PLA-пластика.

Высота слоя 0,2, температура сопла 220, скорость печати 300, время печати 3,5 часа.

Первая попытка не увенчалась успехом: детали модели, которые располагались в правой части стола, начали отваливаться в процессе печати. Все-таки дополнительный вентилятор для обдува модели настолько мощный, что просто сдул отпечаток со стола.

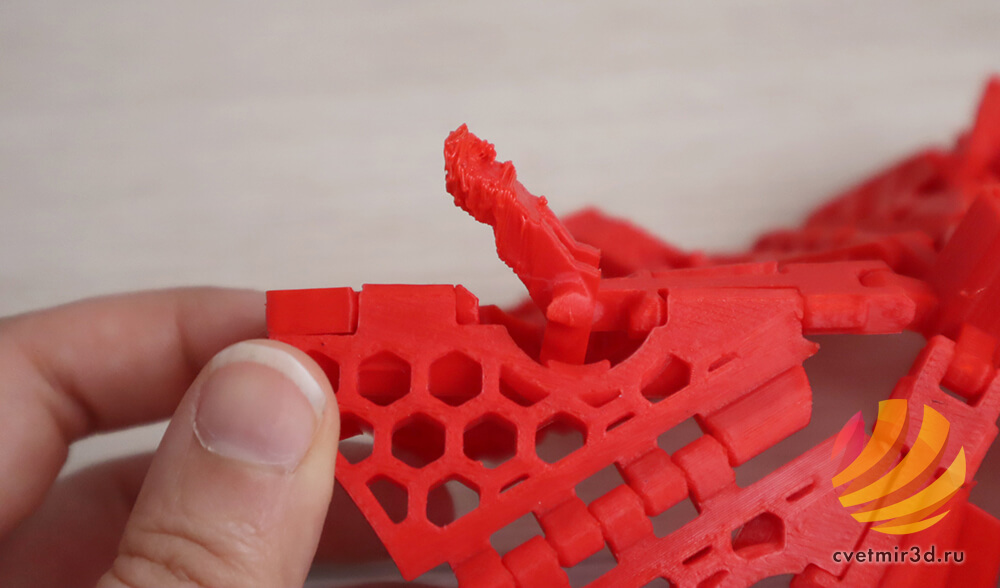

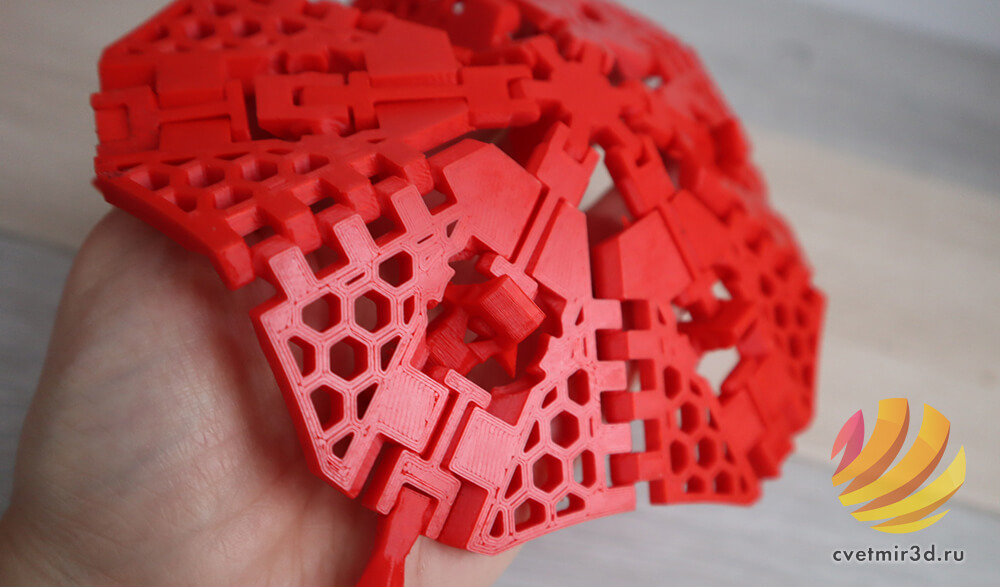

Камера с ИИ увидела “лапшу” из пластика на столе и вежливо предупредила об этом в приложении, но печать не остановила. Поскольку функция ИИ экспериментальная и бывают ложные срабатывания, то по умолчанию она просто присылает предупреждения, не вмешиваясь в работу принтера.

В меню принтера можно отключить ИИ и настроить его реакцию на обнаружение ошибок печати, например сделать так, чтобы при обнаружении проблем и посторониих предметов принтер останавливал печать.

Кстати, просто отключить боковой вентилятор в меню нельзя, он будет постоянно включаться снова, поэтому модель пришлось заново нарезать. И после отключения бокового вентилятора все отлично распечаталось.

Пыточный тостер (скоростной ePLA-HS от Esun)

Эта забавная модель была разработана для проверки некоторых параметров слайсера и возможностей 3D-принтера на практике. Запускаем печать. Скорость печати 300, слой 0,2.

Под конец печати один из тостов отклеился даже с выключенным вентилятором. Это наводит на мысли о странном покрытии стола, к которому не очень хорошо прилипают некоторые материалы, или о не идеальной калибровке. Но на функционале модели это не отразилось.

Проверяем модель. Сбоку видно небольшой тест на печать нависаний. Это даже скорее проверка качества обдува модели во время печати. Здесь K1 Max справился великолепно.

С другой стороны тостера, расположены небольшие штырьки. Это уже тест на точность принтера. Проверяем подвижность штырьков. Свободно двигаются все, кроме напечатанных с зазором 0,1 и 0,2. В принципе это стандартный результат для FDM-принтера с диаметром сопла 0,4.

Проверяем, как складываются и защелкиваются боковые стенки - все отлично работает. И в финале смотрим работу механизма, выдвигающего хлебцы, - здесь все также великолепно.

Макет дома (PLA от Tiger3D)

Стало интересно напечатать что-то габаритное. Запустим печать вот такого макета дома. Именно такой дом сейчас строится в Дубаи с помощью строительного 3D-принтера. На обычном принтере, в зависимости от скорости, время печати такого макета составляет 24-48 часов. K1 Max на стандартных настройках справился всего за 10 часов. Скорость печати 300мм/сек, слой 0,2.

Зонтик (PLA от Tiger3D)

Попробуем распечатать еще одну тестовую модель - складной зонтик. Она покажет, все ли впорядке с точностью печати. Для печати использовался обычный PLA-пластик. Слой 0,2, скорость печати та же - 300 мм/сек.

И снова первая попытка оказывается неудачной. Одна из спиц зонтика отлипает от стола. При более детальном рассмотрении первого слоя видно что калибровка не идеальна, но несмотря на использование специального клея, отлипла та часть модели у которой первый слой был напечатан с правильным зазором.

Скорее всего, проблема в поверхности стола.

Со второй попытки после добавления “юбки” модель распечаталась без нареканий.

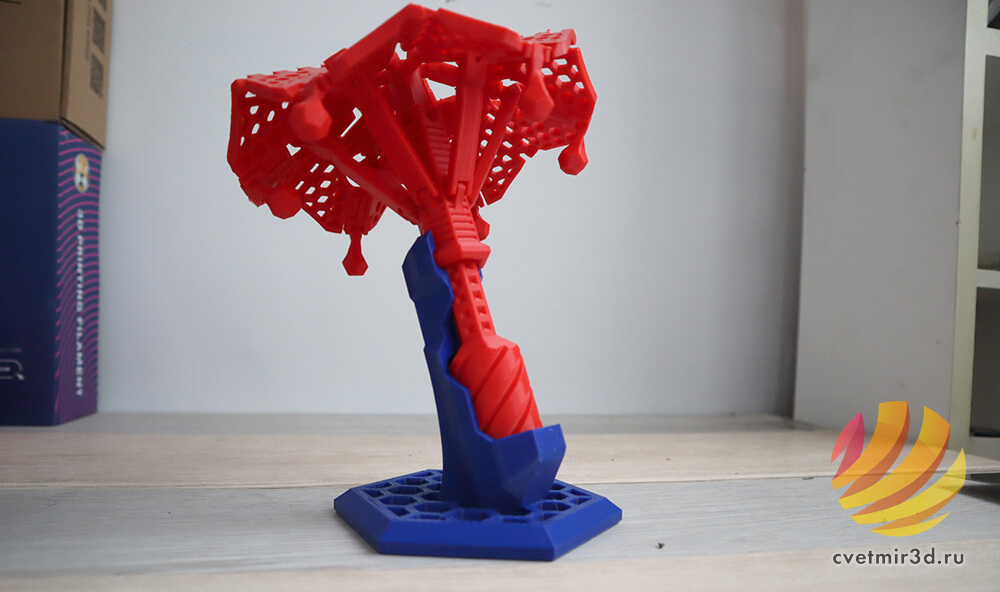

Подставка для зонта (PETG от TigerD)

Подставку для зонтика решили распечатать из PETG-пластика. Слой 0,15, скорость 200 мм/сек. Все-таки PETG достаточно густой пластик даже в расплавленном состоянии, и супер быстро печатать им не получится.

Вот, что у нас получилось…

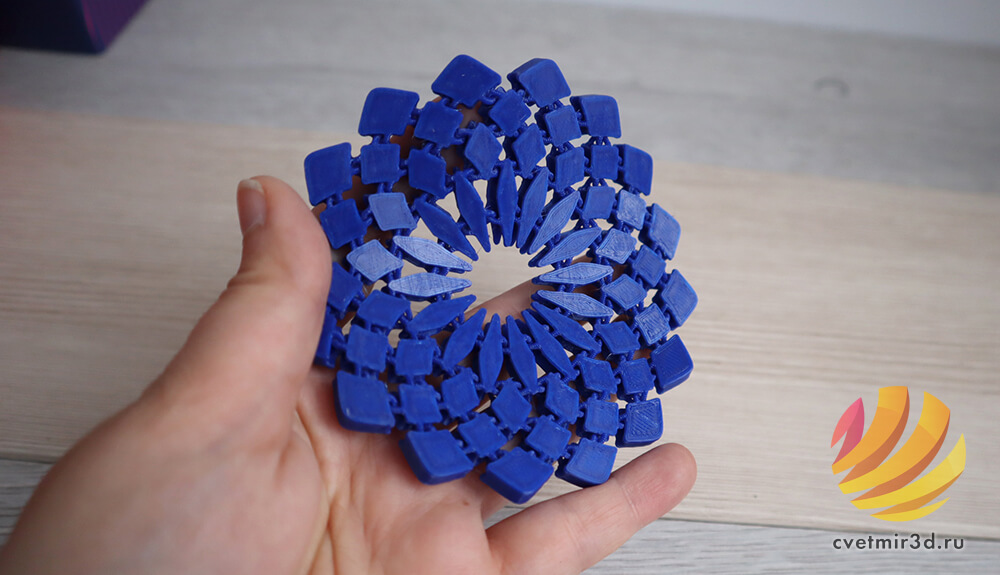

Гибкий подстаканник (PETG от Tiger3D)

Также из PETG был напечатан небольшой гибкий подстаканник. Слой 0,2, скорость печати 200 мм/сек.

K1 Max справился на отлично.

Но хотелось бы отметить, что расположение катушки сзади на таком большом принтере - это неудобно. Каждый раз меняя катушку, приходится лезть в заднюю часть принтера, что не очень удобно.

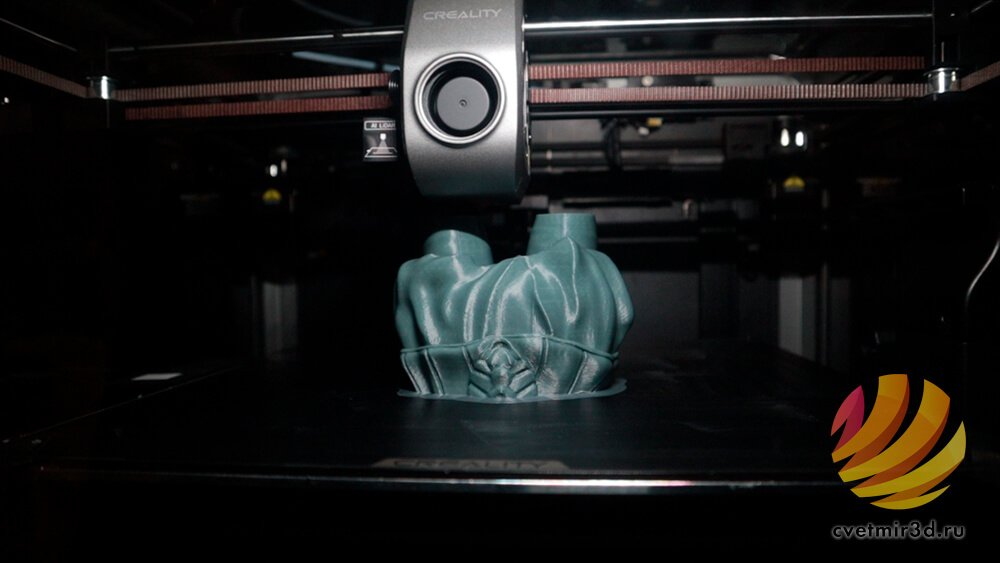

Пеннивайз (ABS от Tiger3D + шарик красный из PLA)

Повышаем температуру печати! Посмотрим, как K1 max справится с ABS. Попробуем распечатать модель Пеннивайза. Слой 0,1, скорость печати 300 мм/сек, температура сопла 250 градусов, стола 100.

Модель достаточно большая и разделена на 3 части. Время печати всех частей составило примерно 22 часа. Принтер справился великолепно. Никаких проблем с адгезией к рабочему столу не возникло.

Во время печати температура внутри принтера, судя по датчику, поднималась до 50 градусов. Металлический каркас ощутимо нагревался, но это никак не сказалось на точности печати.

В итоге у нас получилась внушительная статуэтка клоуна из кошмаров. Качество печати, несмотря на достаточно высокую скорость, потрясающее. Слои от печати после нескольких покрытий грунтом станут совсем незаметны.

В довесок к Пеннивайзу был распечатан шарик из красного PLA.

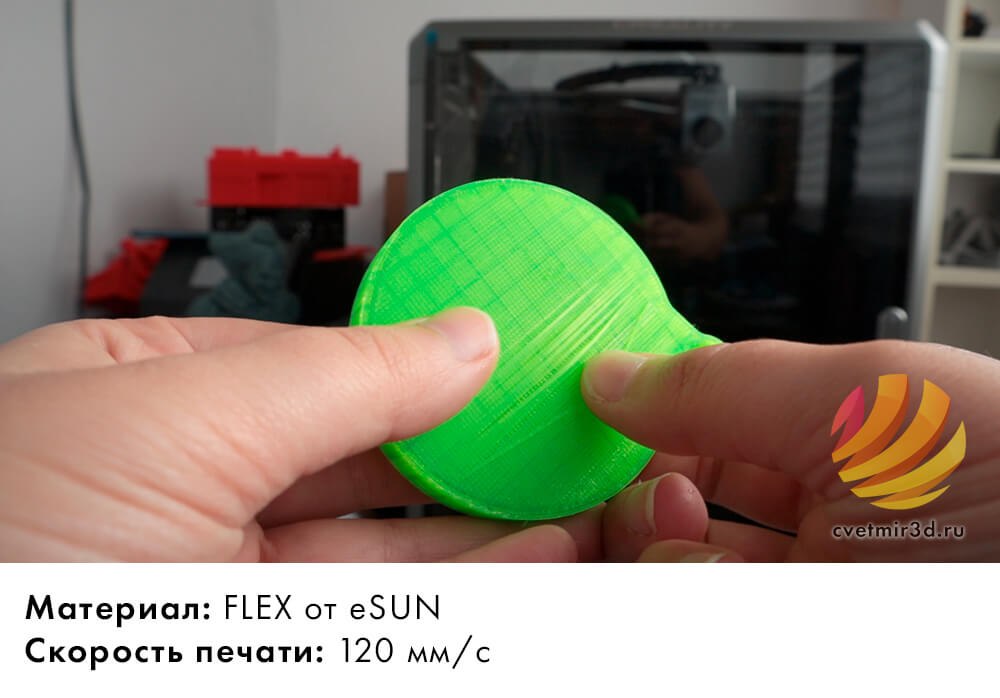

Крышка для железной банки (FLEX от Esun)

Проверим как же K1 Max справляется с мягкими материалами. Распечатаем 2 небольшие крышки для железных банок. Слой 0,2, скорость 120 мм/сек.

И здесь оказалось, что камера с ИИ и правда может ошибаться. Принтер отказывался печатать, так как увидел на абсолютно пустом столе посторонний предмет. Пришлось временно отключить ИИ в настройках. После этого K1 Max согласился запустить печать.

Получились 2 небольшие, но функциональные крышки. На первом слое видно, что калибровка не идеальна, или сама поверхность стола имеет неровности.

Но несмотря на это модель не оторвалась от стола во время печати.

Карбон

Было интересно как справится K1 Max с карбоном. Попробуем распечатать небольшую насадку для пылесоса. Слой 0,2, скорость печати 250 мм/сек, температура сопла 260 градусов, температура стола 100.

Принтер справился прекрасно. На выходе получили небольшое и функциональное изделие.

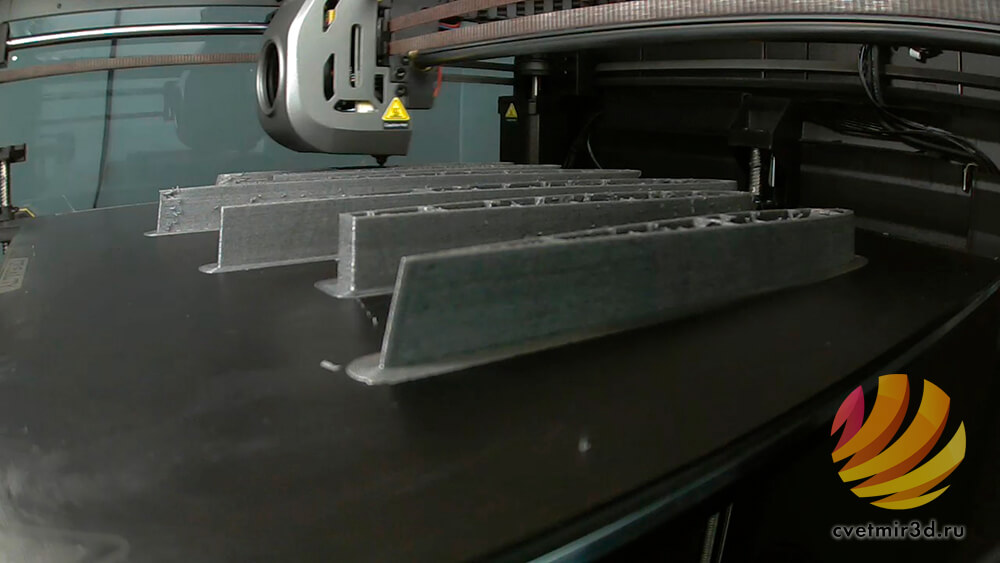

Самолет (Аэротекс и PLA от Tiger3D)

А это уже серьезный тест на выносливость. Мы решили распечатать небольшую, по меркам авиамоделистов, модель радиуправляемого самолета. Размах крыльев готовой модели 1410мм, длинна 1042мм.

Модель печаталась из нескольких материалов - для крыльев использовался специальный пластик с наполнителем из карбона, для фюзеляжа - PLA. Скорость от 250 до 300мм/сек. Несмотря на такую немаленькую скорость, время печати модели составило несколько суток.

Помимо проверки выносливости принтера, эта была своеобразный тест слайсера, и он справился с задачей.

Авиамодели от этой студии сделаны без толщины. То есть предполагается что нужная толщина стенок задается при помощи настройки слайсера. Это сделано для того, чтобы готовая модель не получилась слишком тяжелой и имела правильную развесовку.

Расчет модели осложняется ребрами жесткости, которые проходят через нее и тоже не имеют толщины. Не каждый слайсер может корректно справится с нарезкой такой модели, так как она воспринимается как модель с ошибкой. Например, последние версии CURA не могли справится с этой задачей, хотя в старой 15-ой версии проблем с этим не возникало.

B обычном режиме PrusaSlicer тоже не справляется с этим, поэтому был добавлен специальный режим расчета для таких моделей.

После долгих тестов различных комбинаций настроек Creality Print смог корректно отслайсить большинство файлов. Некоторые модели все же считались без внутренних ребер жесткости, но самолет смоделирован зеркально и недостающие кусочки можно было просто отзеркалить.

Во время печати катушка с пластиком закончилась, K1 Max отработал как надо - сработал датчик окончания филамента и принтер автоматически встал на паузу, отодвинув голову от недопечатанной модели. После заправки новой катушки пластика печать возобновилась, но температура сопла, почему-то опустилась до 140 градусов, пришлось поднимать ее вручную.

Спустя несколько суток печати и пару пустых катушек получился самолет. Осталось напечатать несколько деталей, установить двигатели и необходимую электронику и можно отправляться в полет.

Тесты на скорость (кубики)

Напоследок попробуем напечатать несколько небольших тестов, чтобы увидеть, как ведет себя K1 Max на разных скоростях. Как мы помним, принтер может разгоняться до 600 мм/сек. Самый наглядный тест - это небольшой кубик.

Первый печатаем на стандартных настройках - это 200-300мм/сек. Слой 0,2, время печати 17 минут.

Второй кубик печатаем, выставив все скорости на 300 мм/сек, время печати получилось 15 минут.

Увеличиваем скорость до 400 мм/сек, но время печати в слайсере не меняется. Поскольку модель небольшая, нужно уменьшить минимальное время печати на слой. После этого время печати составило 12 минут.

При скорости 500мм/сек - время печати 8 минут.

И вишенка на торте - скорость печати 600мм/сек, время печати 7 минут.

Результаты оказались интересные. На небольших скоростях на стенках кубика видна отчетливая рябь, но с увеличением скорости печати она пропадает. Скорее всего это связанно с неидеальным алгоритмом настройки шейперов. Скорее всего, алгоритм будет со временем дорабатываться и в следующих обновлениях принтера эту проблему исправят. Но самое главное этот тест показал. что принтер реально может печатать на скорости 600 мм/сек, это не миф!

Итоги

Creality K1 Max получился очень удачным и качественным 3D-принтером. Он действительно может печатать очень быстро, при этом сохраняя качество на высоком уровне.

Конечно, к самому главному плюсу принтера можно отнести скорость печати. Он действительно может печатать с фантастической скоростью без существенного снижения качества готовых моделей. Мало какой принтер может похвастаться такими скоростями печати из коробки без дополнительной доработки.

Также нельзя не отметить удобное управление. Creality Print и Creality Cloud позволяют очень комфортно взаимодействовать с принтером. Получается целая экосистема, которой оказалось одинаково удобно пользоваться с компьютера и телефона.

Полностью автоматическая калибровка. Для гиков это скорее минус, но для новичка или производства - несомненный плюс. Автоматическая калибровка при наличии готовых профилей в слайсере позволяет печатать на принтере с минимальными знаниями и навыками 3D-печати. При этом качество готовой модели не пострадает.

Есть конечно некоторые замечания, например калибровка стола достаточно точная, но все же не идеальна, и это иногда негативно сказывается на печати первого слоя. При использовании ИИ бывают ложные срабатывания. Несколько раз его приходилось отключать, просто чтобы запустить печать. Поверхность стола странная и даже с клеем не всегда может обеспечить хорошую адгезию.

Расположение катушки на задней стенке, популярное решение среди многих производителей, но при большом размере принтера это не всегда удобно. Нужно либо ставить принтер так, чтобы был постоянный доступ к задней стенке принтера, либо напечатать держатель, который можно поставить рядом с ним.

Также K1 Max достаточно шумный, особенно когда работают все 3 вентилятора. Стоит это учитывать, если принтер покупается для дома.

Можно сказать, что Creality, снискавшие славу, благодаря своим наборам для сборки серии Ender-3 и не только, выпустили по-настоящему профессиональный принтер, который с уверенностью можно использовать и для коммерческого применения, и в качестве инструмента мейкера-любителя.

K1 Max может одинаково органично смотреться дома или на серьезном производстве. Простое управление, автоматическая настройка, быстрая печать, возможность печати большим диапазоном материалов, в том числе инженерными пластиками, делают этот принтер по-настоящему универсальным.