Добро пожаловать в Цветной Мир.

В конце статьи вы можете посмотреть видео-версию обзора.

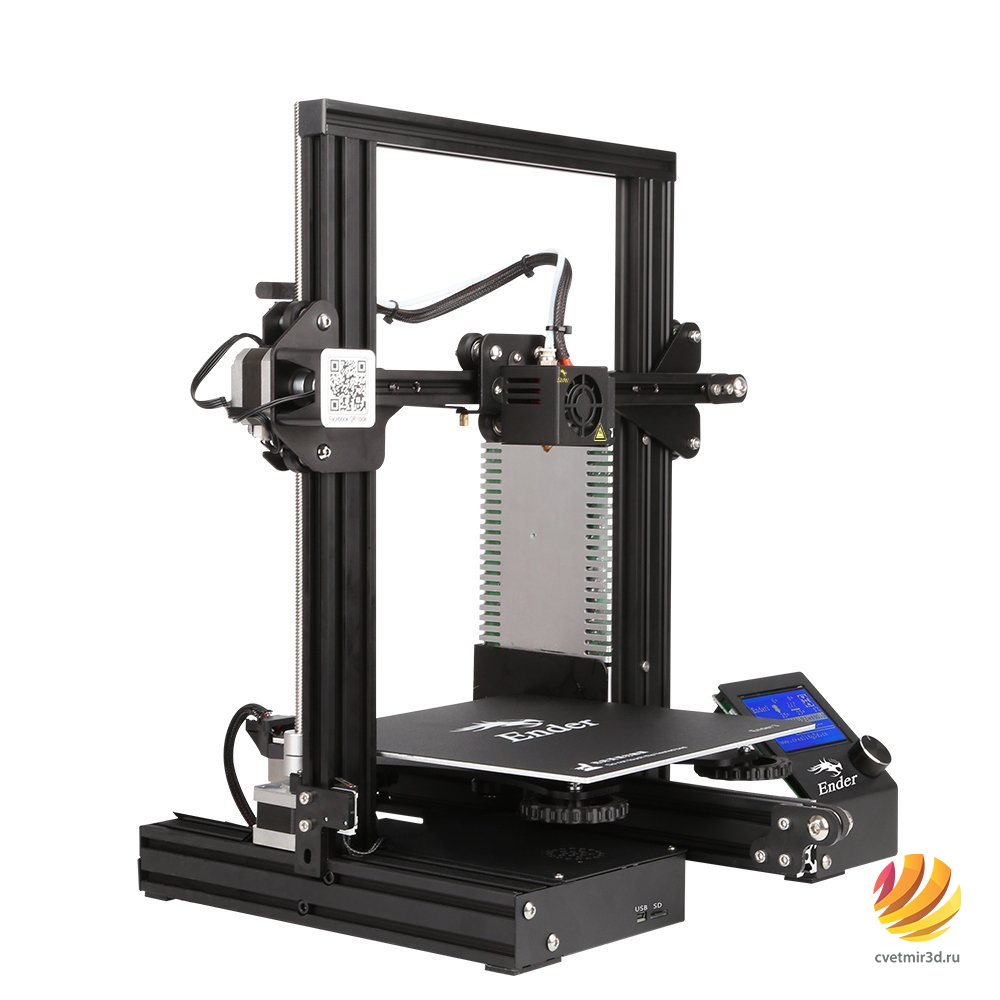

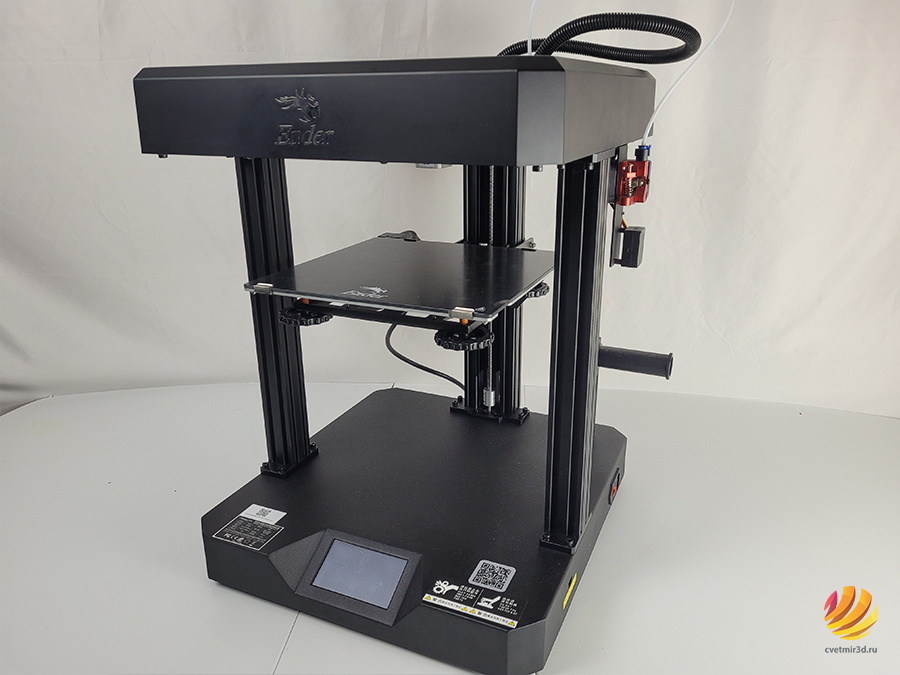

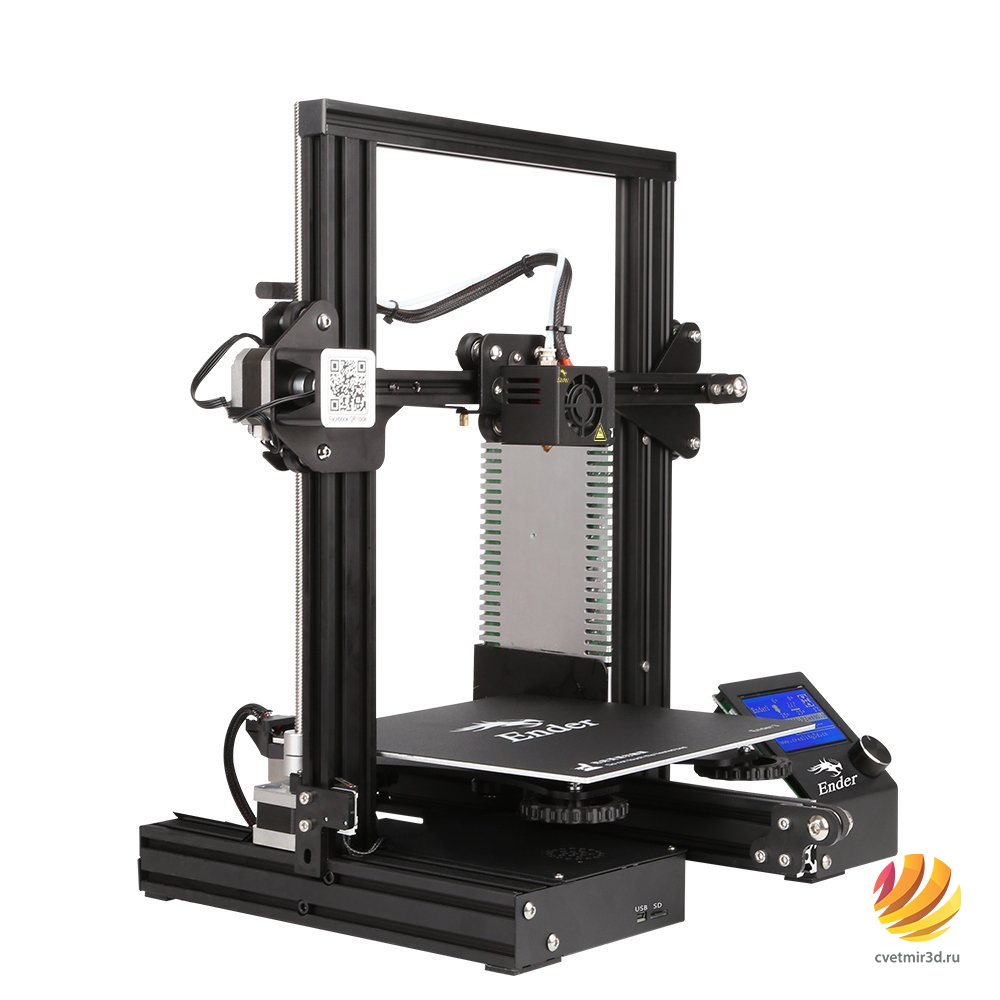

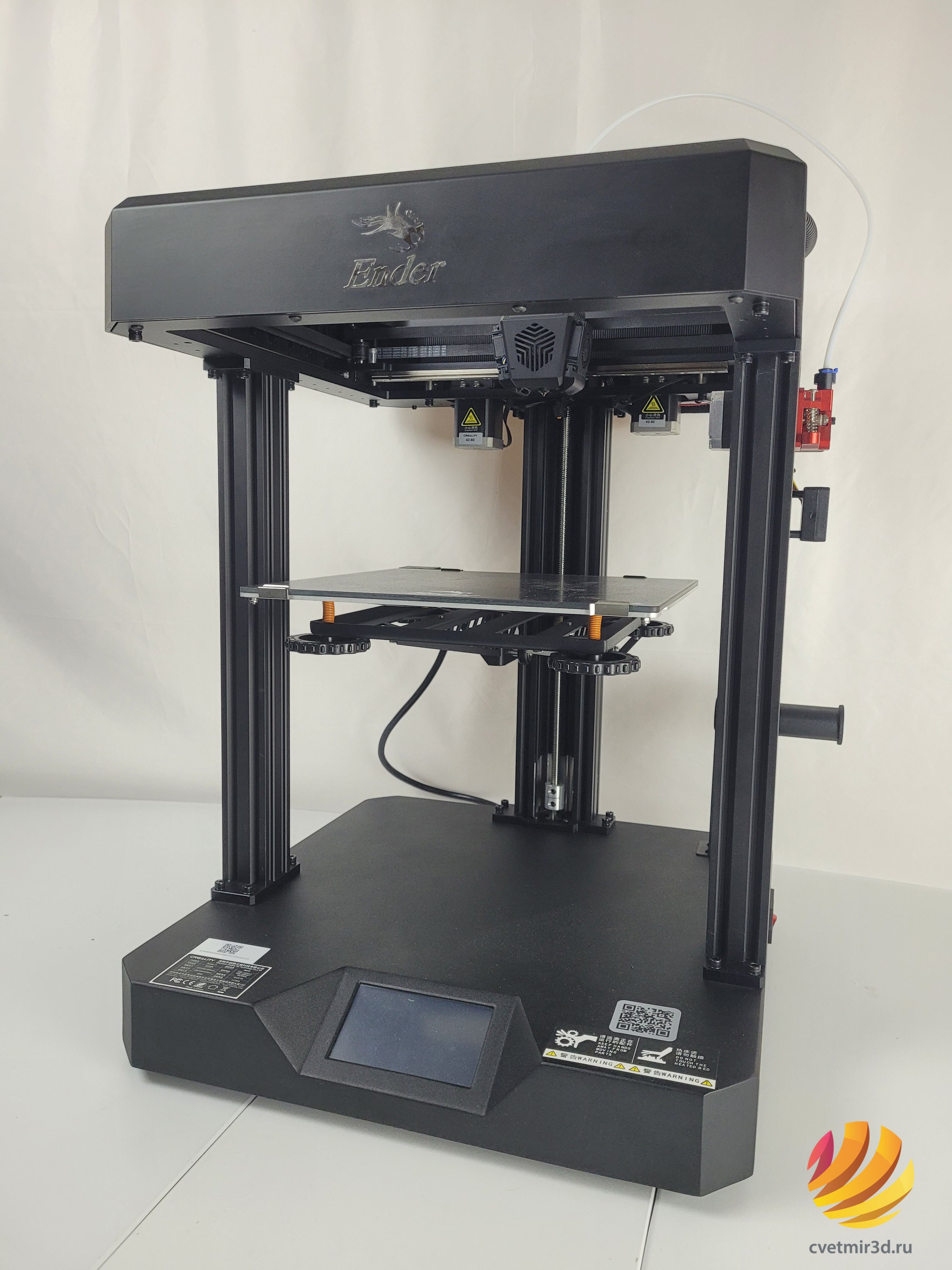

3D принтеры компании Creality уже несколько лет у всех на слуху. Модель Ender-3 за это время уже стала народной, и все, кто хоть немного увлекается 3Д печатью, слышали о ней.

Но кроме Ender-3 компания за эти годы успела выпустить множество других принтеров с разными кинематиками, размерами и ценами.

Какие-то из них оказались удачными, какие-то не очень. Сегодня же мы хотим рассказать вам про один из последних 3D принтеров от компании Creality - Ender-7.

Он довольно сильно выделяется среди большинства современных принтеров, как минимум по той причине, что Creality обещают нам действительно высокие скорости печати, до 250мм/с, благодаря прочной конструкции, мощным моторам и кинематике CoreXY. В этом обзоре рассмотрим его поподробнее и проверим, на что он способен при реальном использовании.

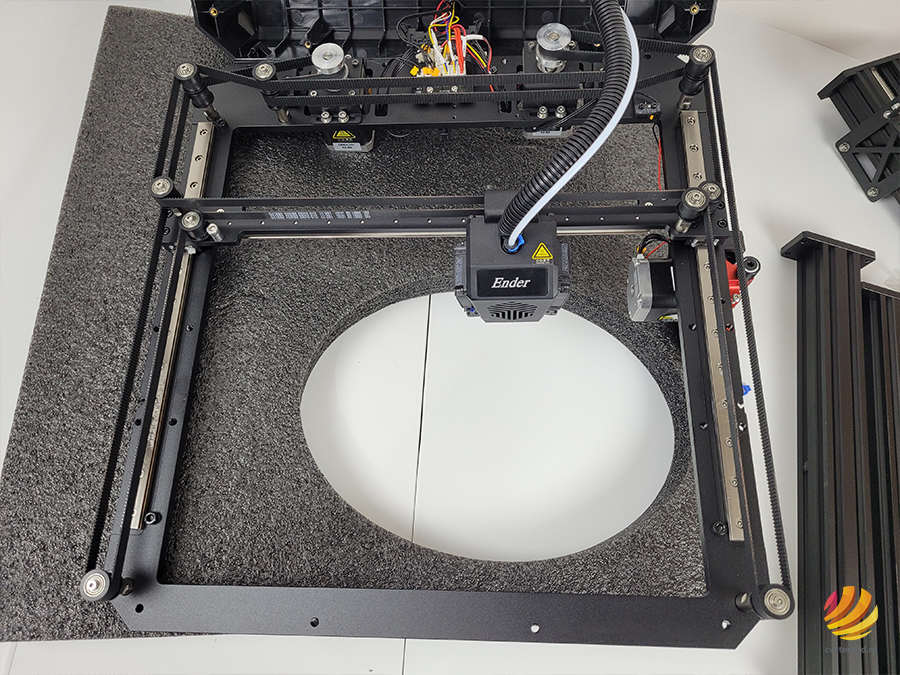

Поставляется принтер в полуразобранном состоянии в немаленькой и достаточно тяжелой коробке.

![20211102_165139.mp4_snapshot_00.15_[2021.11.28_10.42.20].jpg 20211102_165139.mp4_snapshot_00.15_[2021.11.28_10.42.20].jpg](/upload/medialibrary/0ce/9frul6j9jqs0q2d5fbk5ebumr1vgppls/20211102_165139.mp4_snapshot_00.15_2021.11.28_10.42.20_.jpg)

В ней сверху мы находим подробную инструкцию по сборке и калибровке. Полукилограммовую катушку белого PLA-пластика.

В отдельной коробочке лежит провод питания. Удобный гаечный ключ для откручивания сопла. Обычные бокорезы, несколько шестигранников и отвертка, необходимые для сборки принтера. Иголка для прочистки сопла, несколько стяжек. Три пластиковых держателя для проводов. Два запасных сопла, два фиксатора для фитингов. MicroSD флешка на 8 гигабайт с кардридером. Винты с гайками, необходимые для сборки принтера. И небольшой металический шпатель для снятия моделей с платформы.

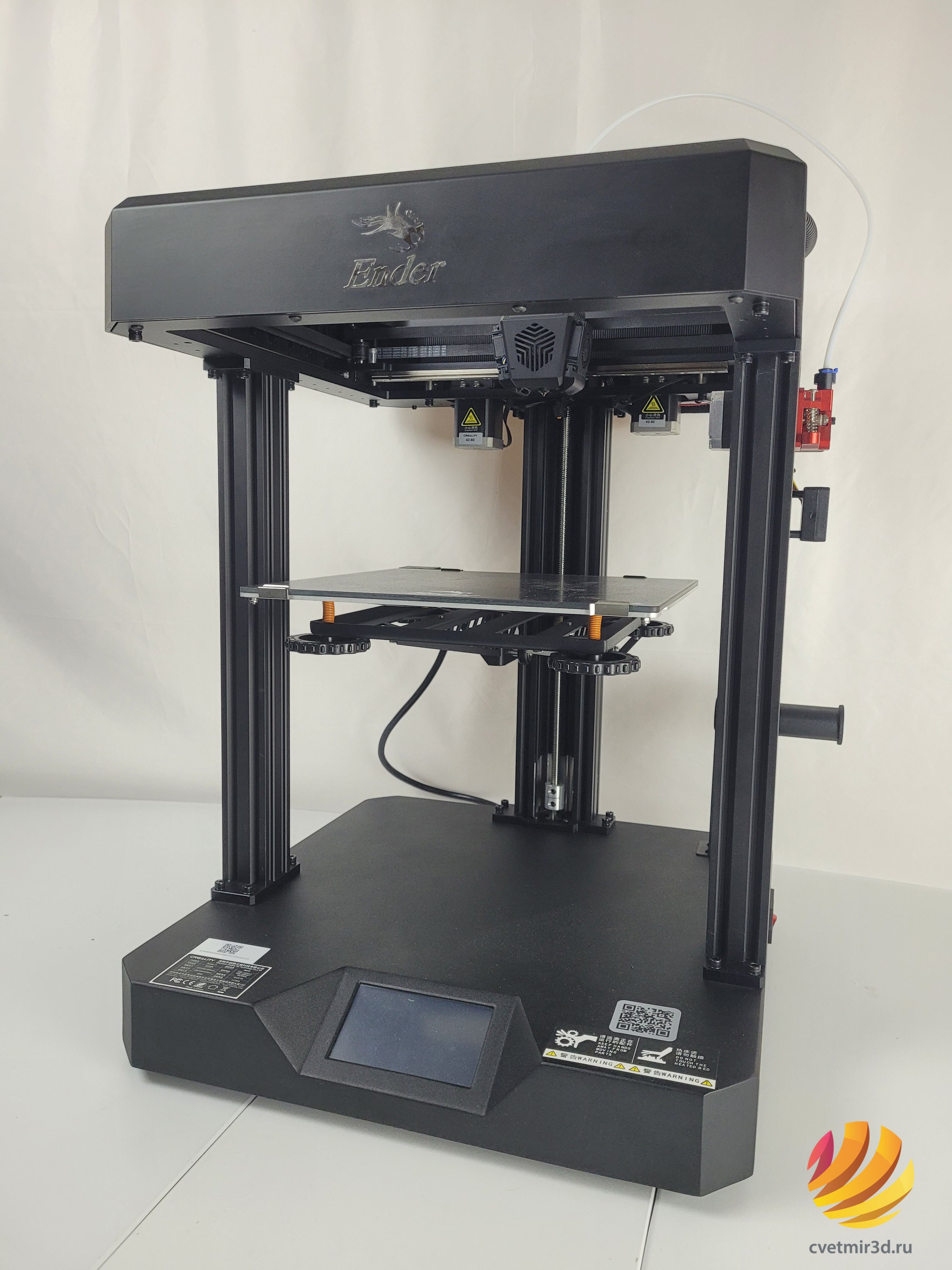

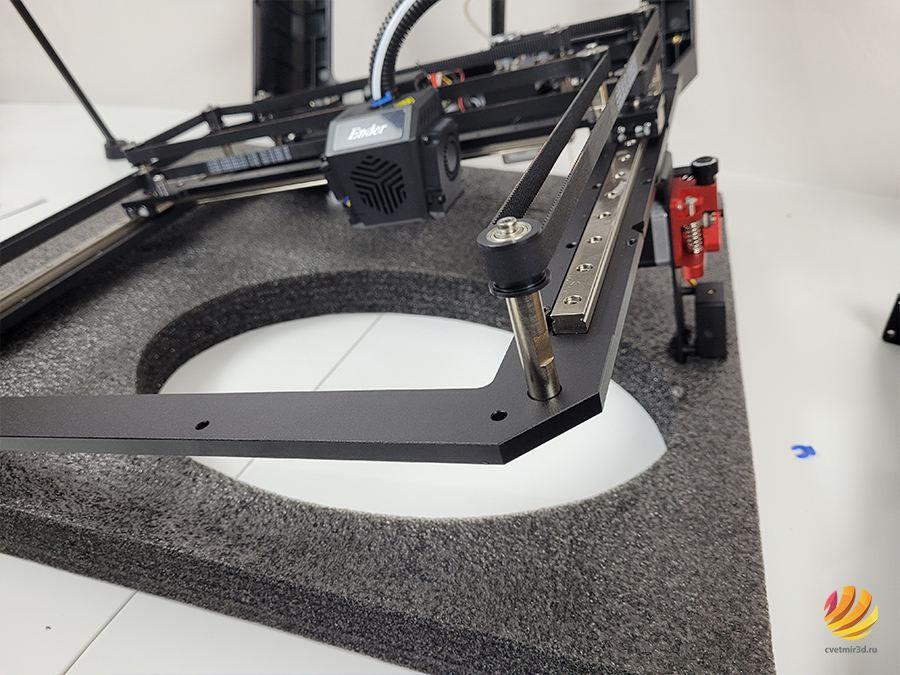

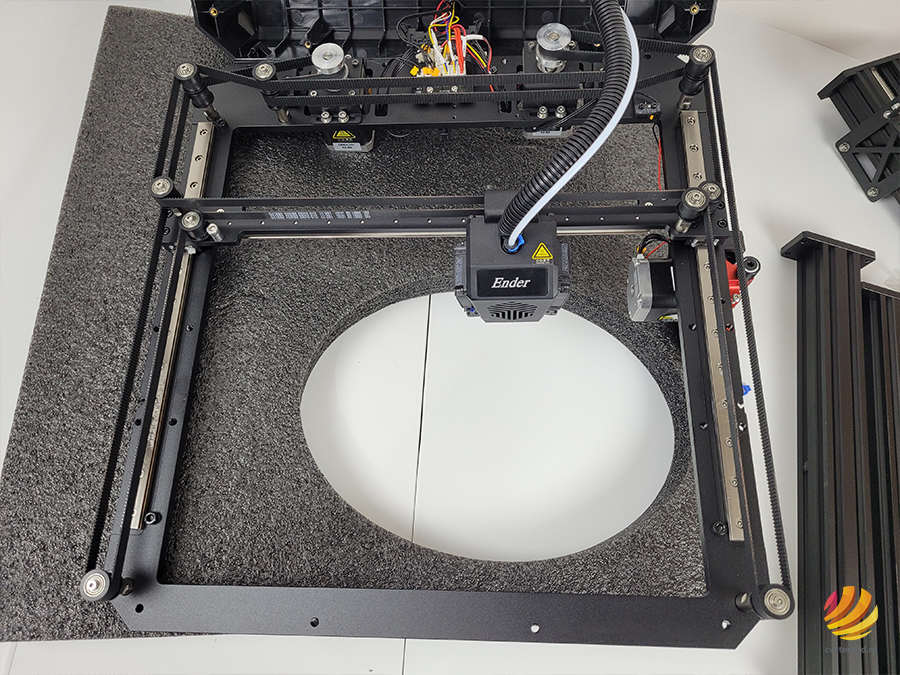

Дальше лежит уже полностью собранный портал с осями XY и экструдером.

![00444.MTS_snapshot_03.00_[2021.11.28_10.44.23].jpg 00444.MTS_snapshot_03.00_[2021.11.28_10.44.23].jpg](/upload/medialibrary/2b4/ixw5u232lb0w8x5eup3av643kgqr22ye/00444.MTS_snapshot_03.00_2021.11.28_10.44.23_.jpg)

Вертикальные стойки-профили, одна из которых с механизмом и мотором оси Z.

![00444.MTS_snapshot_03.29_[2021.11.28_10.44.57].jpg 00444.MTS_snapshot_03.29_[2021.11.28_10.44.57].jpg](/upload/medialibrary/dfc/fbmqf37s3nyevv34b09ooiw5ougg0s30/00444.MTS_snapshot_03.29_2021.11.28_10.44.57_.jpg)

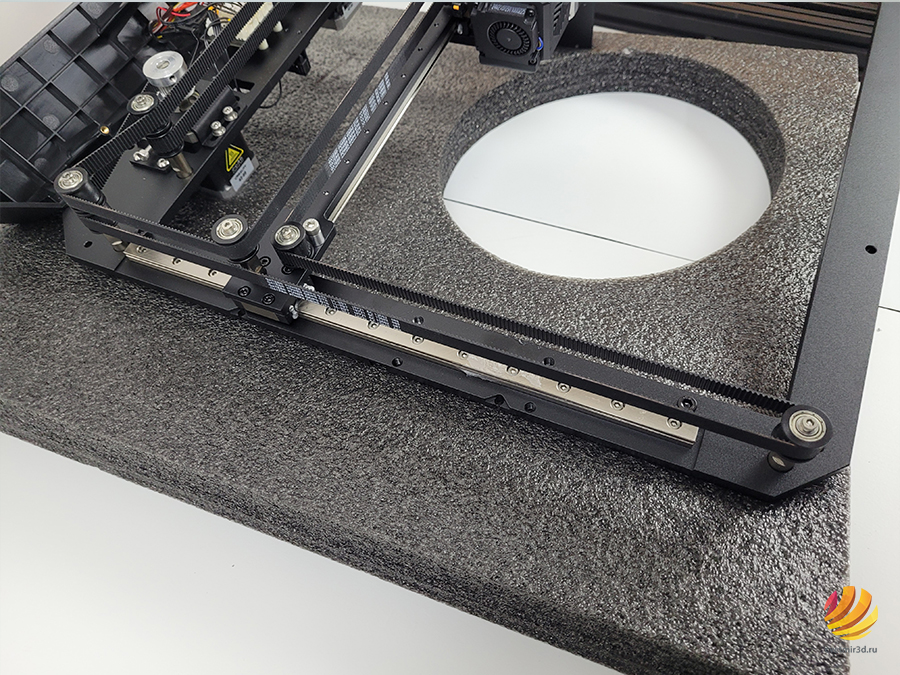

Отдельно лежит стол, замотанный в стрейч-пленку.

![00444.MTS_snapshot_03.40_[2021.11.28_10.46.57].jpg 00444.MTS_snapshot_03.40_[2021.11.28_10.46.57].jpg](/upload/medialibrary/378/s8id5sdo5tdcue9yrlypqt8t4bynixni/00444.MTS_snapshot_03.40_2021.11.28_10.46.57_.jpg)

И в самом низу находим блок управления со всей электроникой и электрикой.

![00444.MTS_snapshot_04.05_[2021.11.28_10.48.23].jpg 00444.MTS_snapshot_04.05_[2021.11.28_10.48.23].jpg](/upload/medialibrary/639/yrf0f5ca76bfrrui6wgymrmck5nnqdgc/00444.MTS_snapshot_04.05_2021.11.28_10.48.23_.jpg)

Сборка принтера не сложная. К блоку управления нужно прикрутить профиль с механизмом оси Z и боковые вертикальные стойки-профили. Каждый из них крепится на 4 винта.

![20211103_112908.mp4_snapshot_02.08_[2021.11.28_10.49.45].jpg 20211103_112908.mp4_snapshot_02.08_[2021.11.28_10.49.45].jpg](/upload/medialibrary/593/vfe4mjbn9w0swwhjzo9cqol1yc8ernog/20211103_112908.mp4_snapshot_02.08_2021.11.28_10.49.45_.jpg)

Далее нужно закрепить стол 8-мью винтами сверху и еще 4-мя сзади.

![20211103_114030.mp4_snapshot_00.52_[2021.11.28_10.51.19].jpg 20211103_114030.mp4_snapshot_00.52_[2021.11.28_10.51.19].jpg](/upload/medialibrary/26a/b7vwpqpjj355om961a0bbof3lpc8fw3g/20211103_114030.mp4_snapshot_00.52_2021.11.28_10.51.19_.jpg)

![00451.MTS_snapshot_05.36_[2021.11.28_10.50.45].jpg 00451.MTS_snapshot_05.36_[2021.11.28_10.50.45].jpg](/upload/medialibrary/d06/nti22km85ulw933tdoxbkzjpd6pq72tv/00451.MTS_snapshot_05.36_2021.11.28_10.50.45_.jpg)

Также сверху устанавливается декоративная пластиковая заглушка.

![20211103_120527.mp4_snapshot_00.22_[2021.11.28_10.52.11].jpg 20211103_120527.mp4_snapshot_00.22_[2021.11.28_10.52.11].jpg](/upload/medialibrary/9f9/z82ehmxa13rmjw74dy5ym39uzq2w2c0q/20211103_120527.mp4_snapshot_00.22_2021.11.28_10.52.11_.jpg)

После этого можно установить сверху весь портал и прикрутить к нему вертикальные стойки, так же как и снизу, по 4 винта на каждом.

![20211103_114555.mp4_snapshot_04.21_[2021.11.28_10.53.59].jpg 20211103_114555.mp4_snapshot_04.21_[2021.11.28_10.53.59].jpg](/upload/medialibrary/8aa/l2lwr2vw0oaj6d3ydl11ke3ss966i1zv/20211103_114555.mp4_snapshot_04.21_2021.11.28_10.53.59_.jpg)

Остается только закрепить держатель для катушки филамента и подключить провода.

![20211103_120230.mp4_snapshot_02.10_[2021.11.28_10.55.08].jpg 20211103_120230.mp4_snapshot_02.10_[2021.11.28_10.55.08].jpg](/upload/medialibrary/efd/ypo8dbzeqjxw1kdet2pfape9vcugrmf2/20211103_120230.mp4_snapshot_02.10_2021.11.28_10.55.08_.jpg)

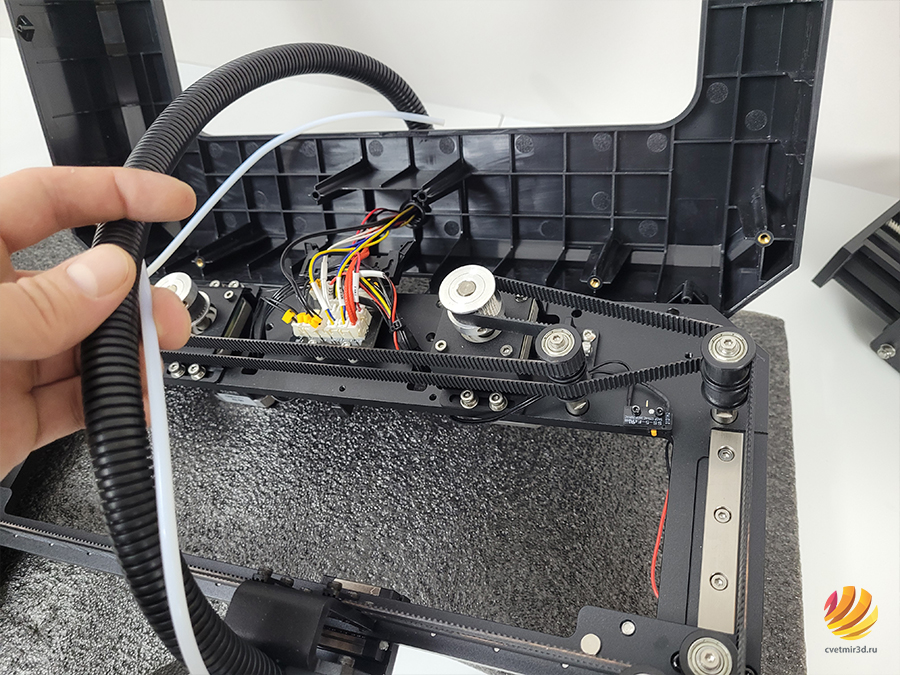

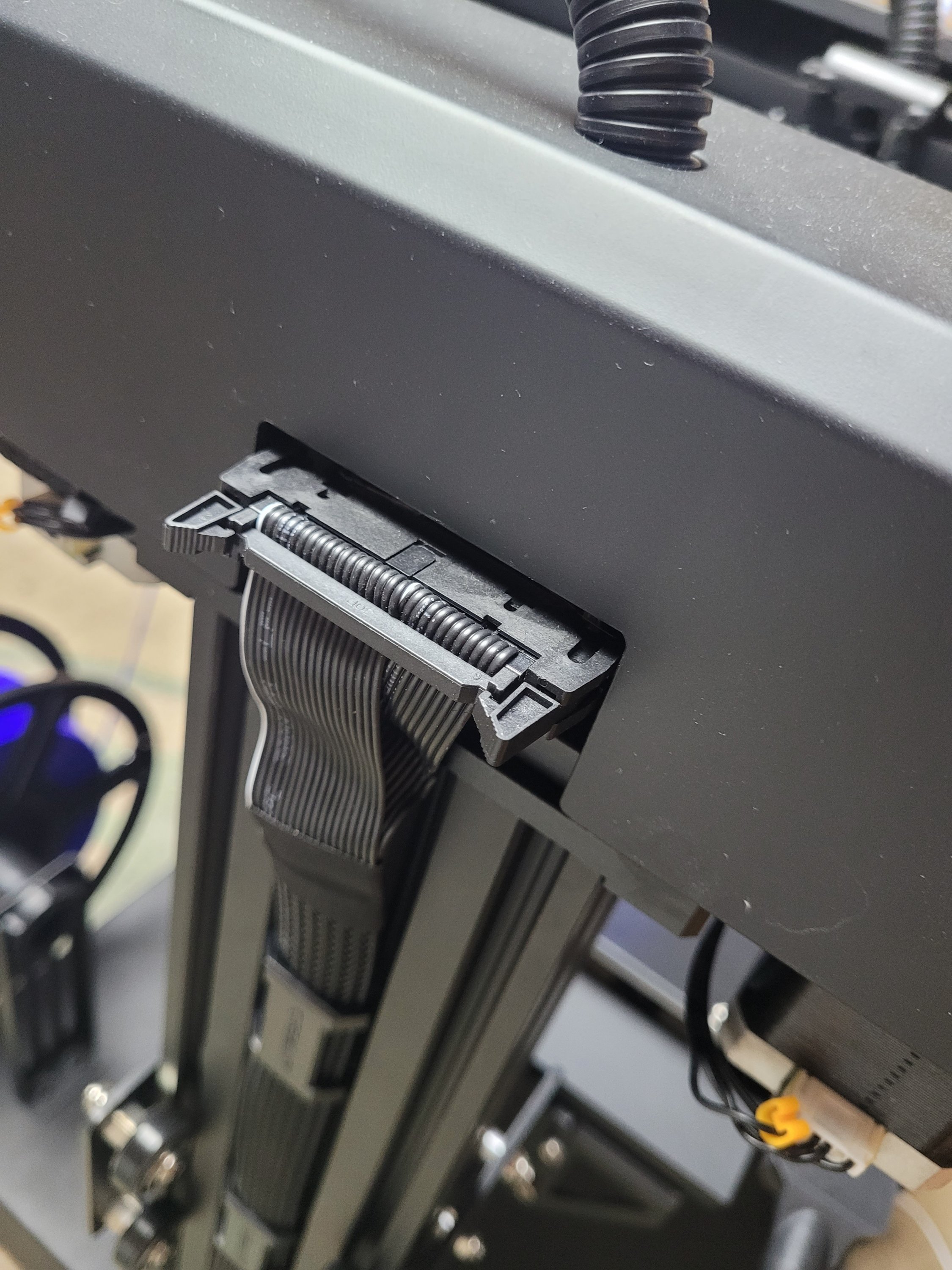

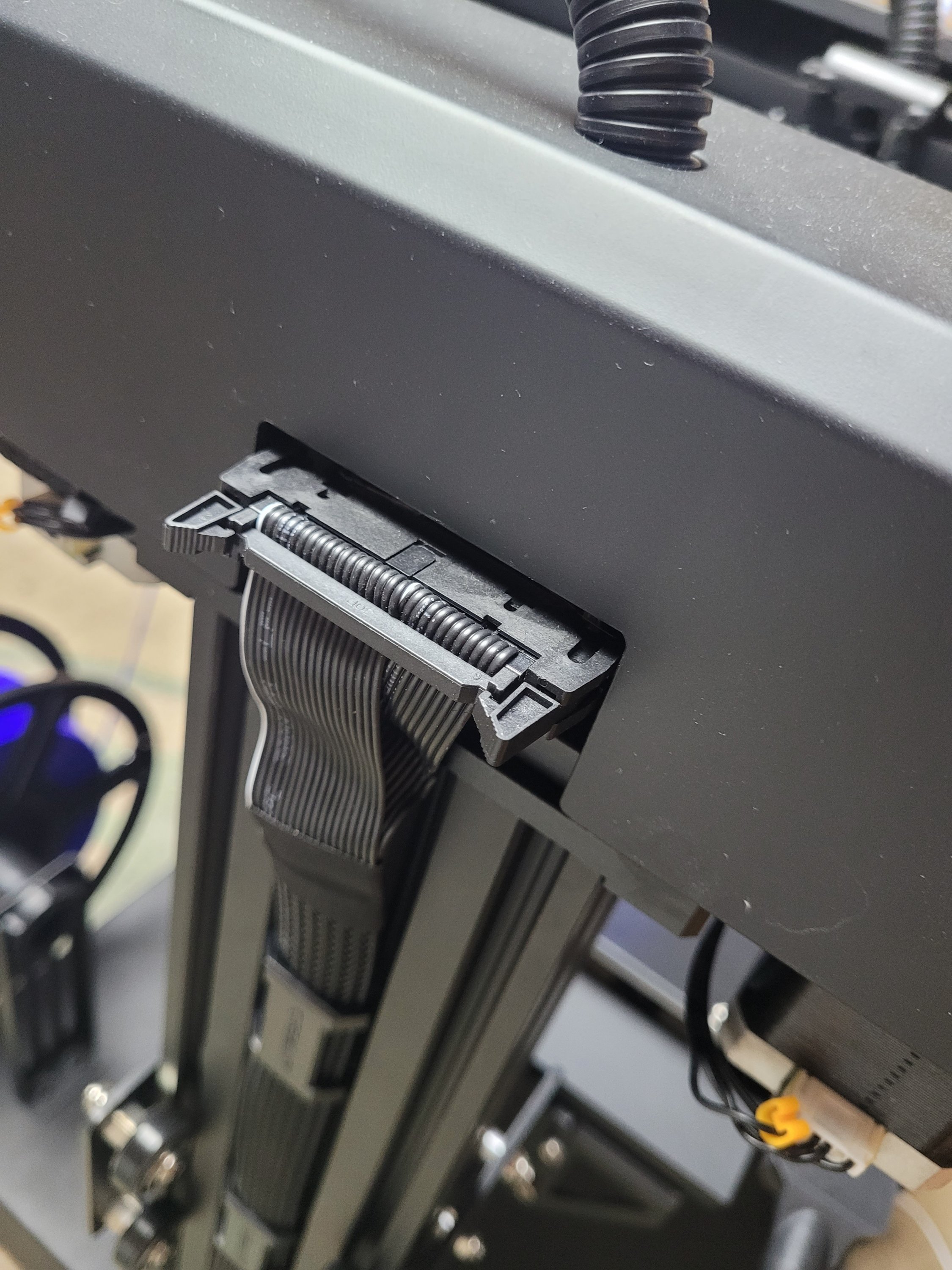

С проводами все совсем просто. От стола идет один провод с удобным штекером. А от блока управления к порталу все провода заведены в один шлейф и подключаются в специально выведенный для этого порт.

![00484.MTS_snapshot_00.06_[2021.11.28_11.06.39].jpg 00484.MTS_snapshot_00.06_[2021.11.28_11.06.39].jpg](/upload/medialibrary/6a7/91jwm11nuvtu4m4t63xnzj1nkhxsbptb/00484.MTS_snapshot_00.06_2021.11.28_11.06.39_.jpg)

![00484.MTS_snapshot_00.31_[2021.11.28_11.07.22].jpg 00484.MTS_snapshot_00.31_[2021.11.28_11.07.22].jpg](/upload/medialibrary/a2d/enjylqmilh27tmgqly1kts5dmj44igfe/00484.MTS_snapshot_00.31_2021.11.28_11.07.22_.jpg)

Шлейф можно прикрепить к профилю пластиковыми скобами, которые идут в комплекте.

![00484.MTS_snapshot_00.49_[2021.11.28_11.08.33].jpg 00484.MTS_snapshot_00.49_[2021.11.28_11.08.33].jpg](/upload/medialibrary/e09/fhxjbloj0nqkwbjo69yo5zfdtdf453ba/00484.MTS_snapshot_00.49_2021.11.28_11.08.33_.jpg)

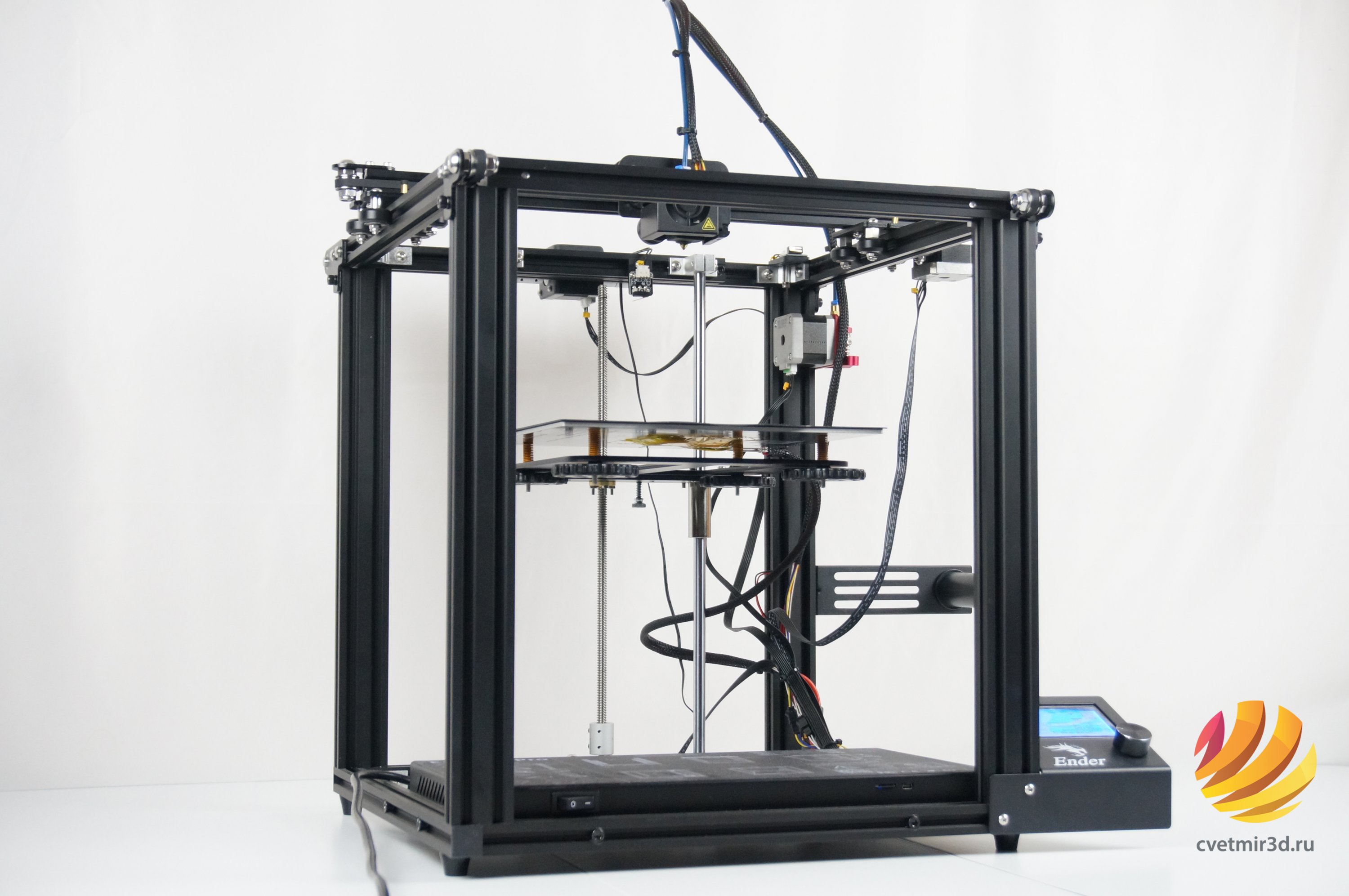

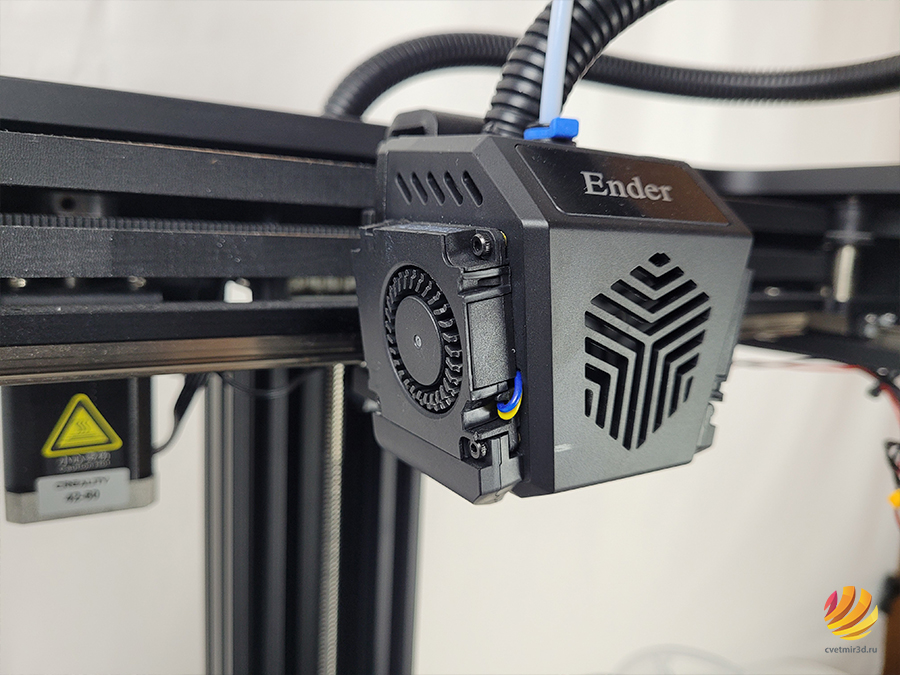

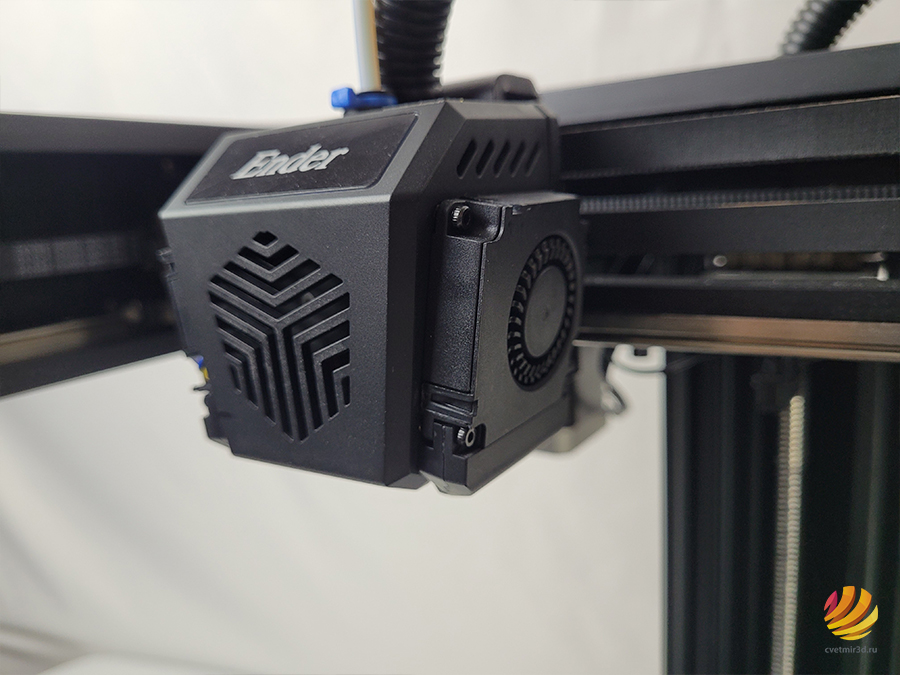

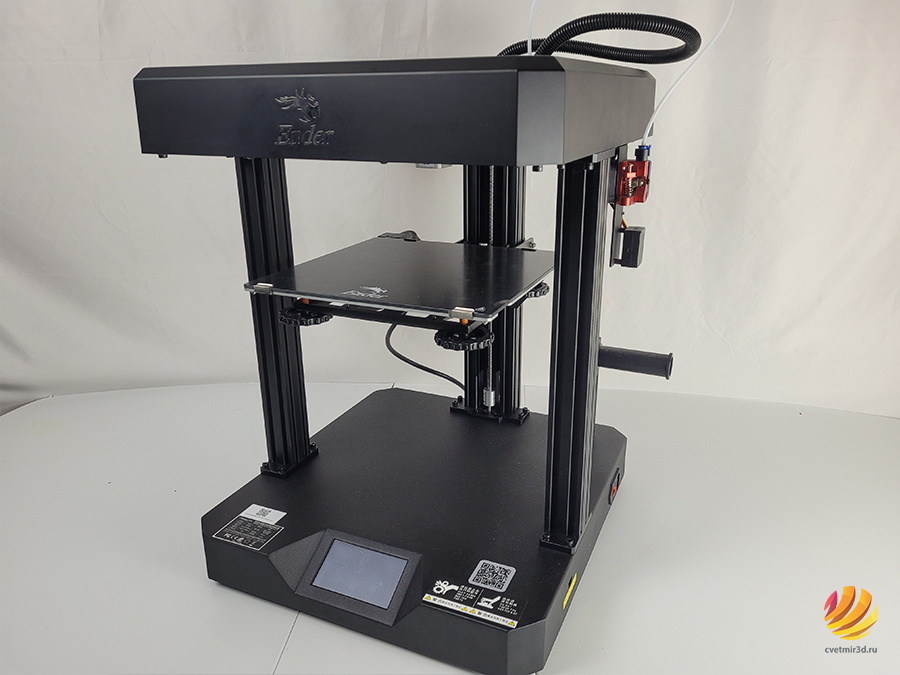

Познакомимся с принтером поближе. Область печати составляет 250 х 250 х 300 миллиметров.

Для того, чтобы добраться до механизмов кинематики, необходимо снять с портала декоративную пластиковую накладку, для этого нужно открутить несколько винтов снизу.

![00445.MTS_snapshot_01.10_[2021.11.28_11.09.49].jpg 00445.MTS_snapshot_01.10_[2021.11.28_11.09.49].jpg](/upload/medialibrary/444/es0kugt0xng5l5yk9okzdfrxcngb7xn7/00445.MTS_snapshot_01.10_2021.11.28_11.09.49_.jpg)

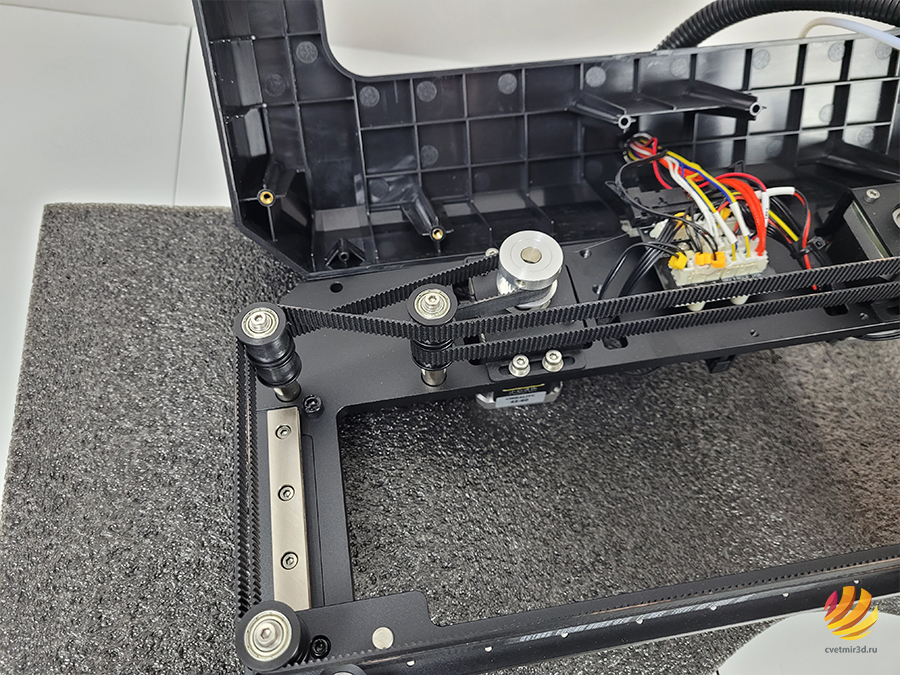

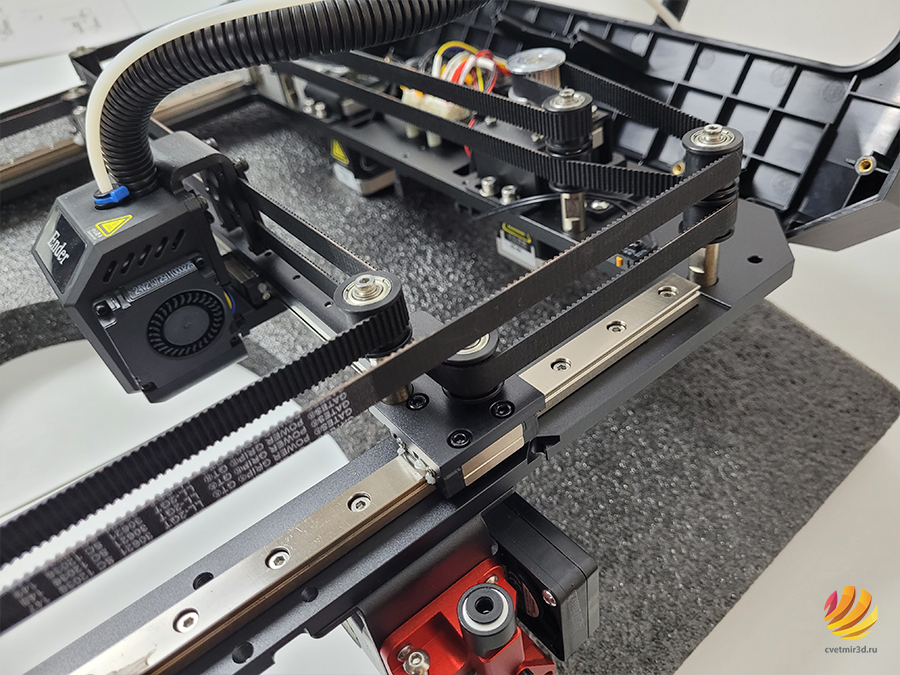

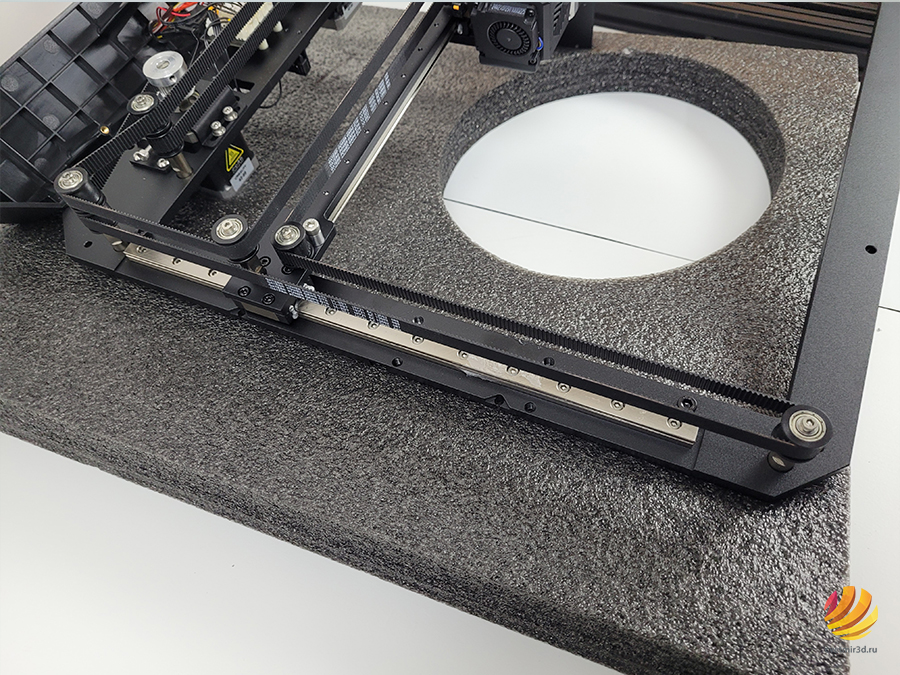

Мы залезли туда еще до сборки принтера для удобного доступа, но сделать это можно и на собранном принтере. Под пластиковым кожухом мы видим всю кинематику, она тут CoreXY.

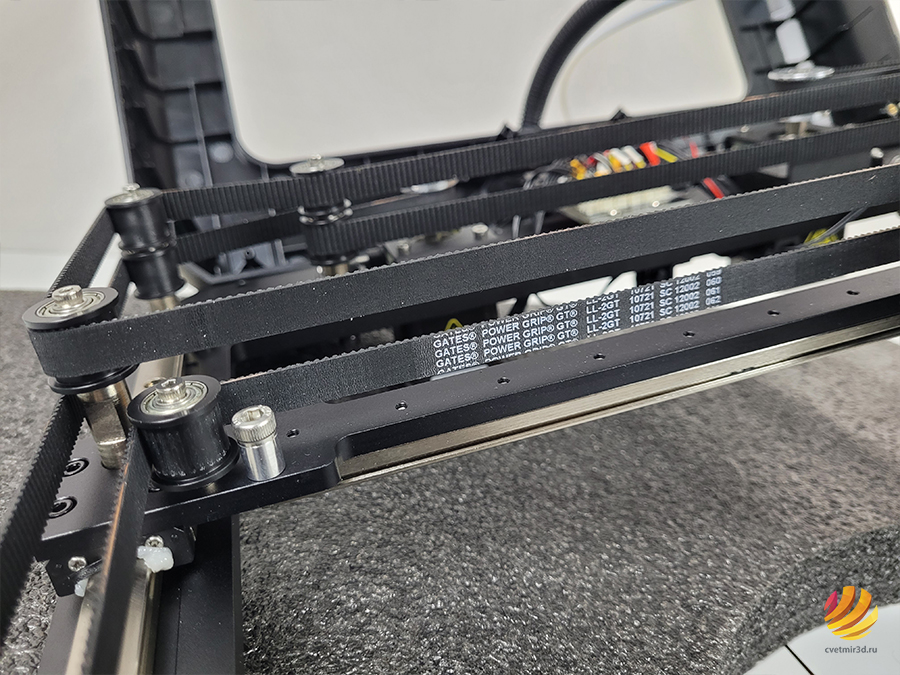

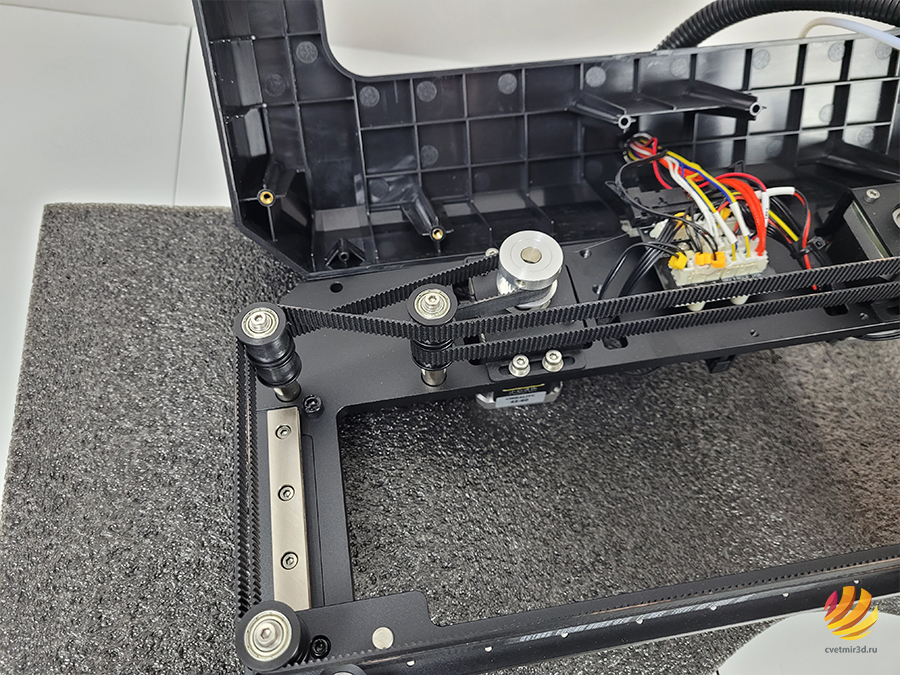

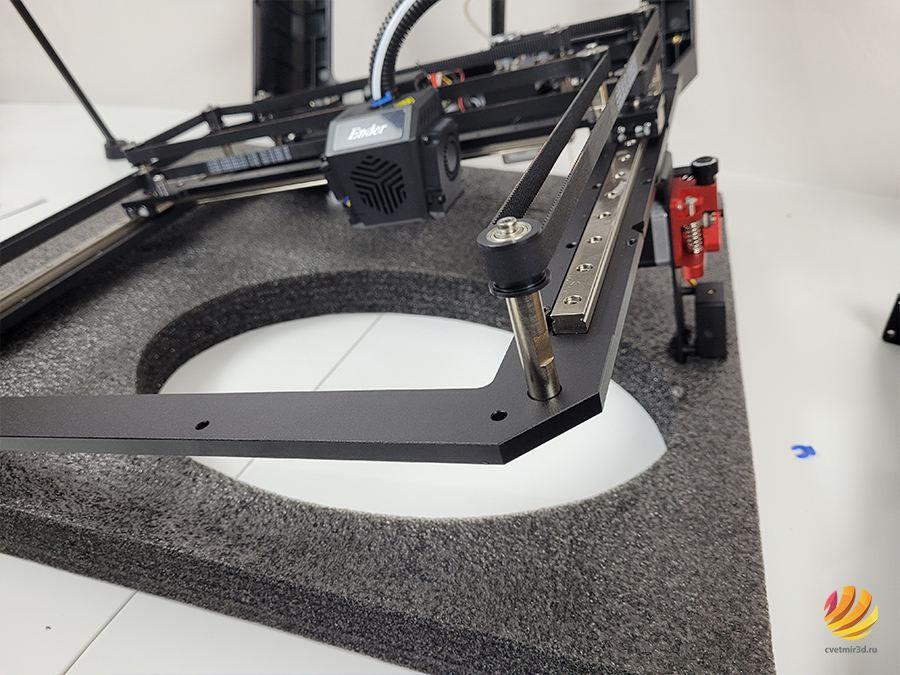

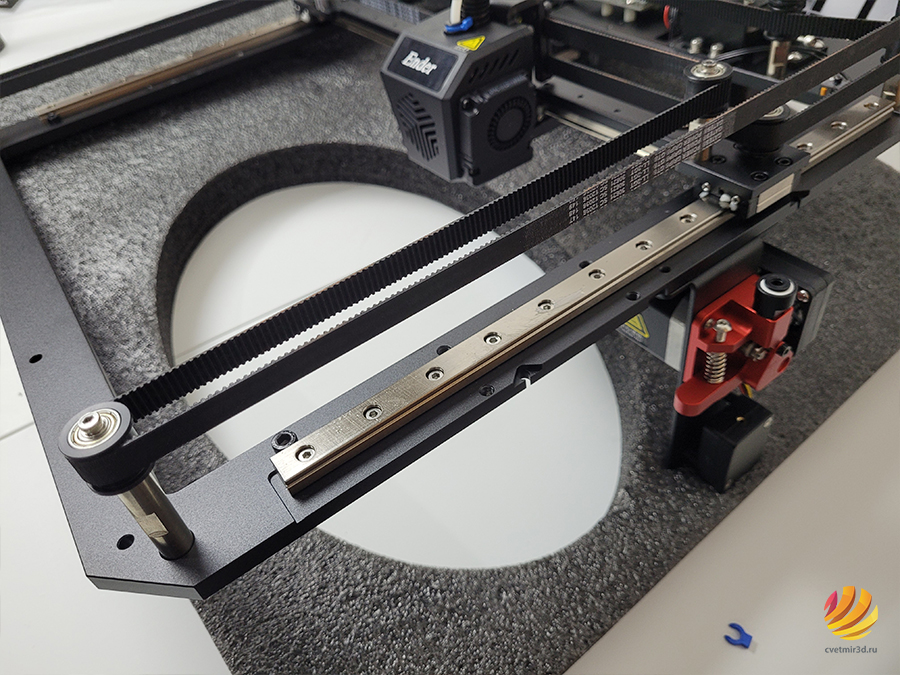

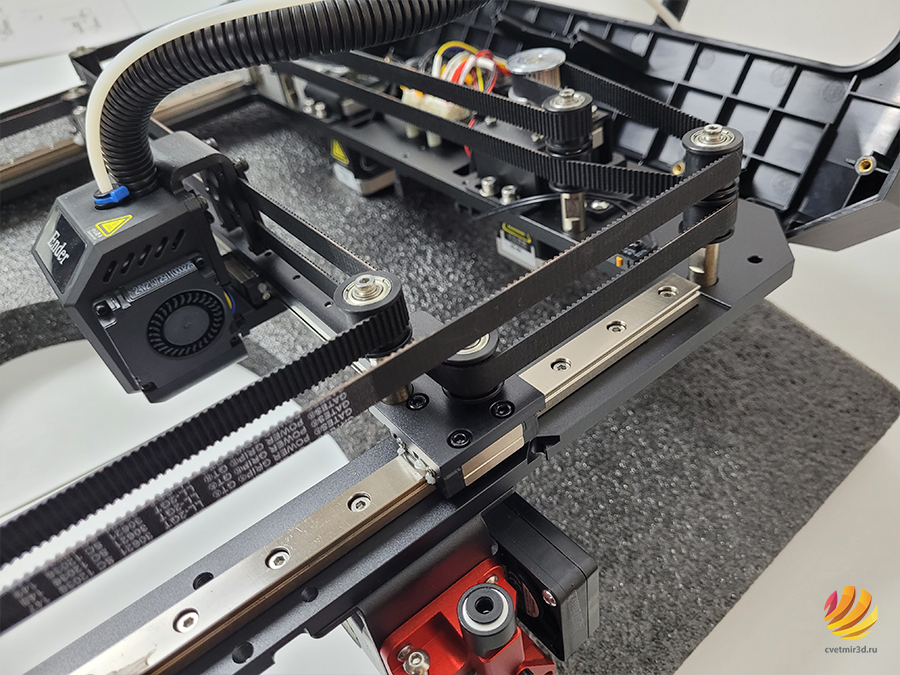

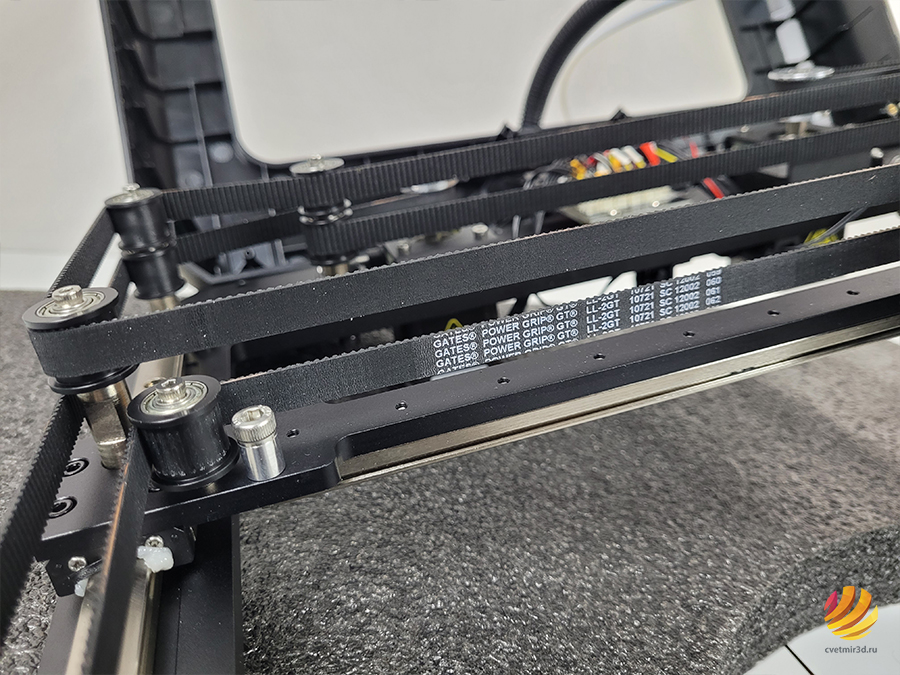

Не будем вдаваться с тонкости строения кинематики CoreXY, но ее суть заключается в том, что она имеет два длинных ремня, а при вращении одного из моторов, каретка экструдера перемещается по диагонали. Для совершения прямолинейных соосных движений оба мотора должны вращаться синхронно. Сразу бросается в глаза, что ремни прокинуты через своеобразную систему блоков, так обычно не делают.

При этом на моторах установлены довольно большие шкивы, это позволяет увеличить скорость перемещения осей. Правда точность при этом снижается.

Ремни тут установлены 10-ти миллиметровые фирмы Gates.

Сами моторы на осях XY от компании Moons типо-размера Nema17, но при этом значительно длиннее и мощнее, чем обычно устанавливают на принтеры такого размера. Опять же, не очень понятно зачем, видимо Creality решили, что это необходимо.

Рама портала выполнена из 8-ми миллиметрового анодированного алюминия. Явно с большим запасом прочности.

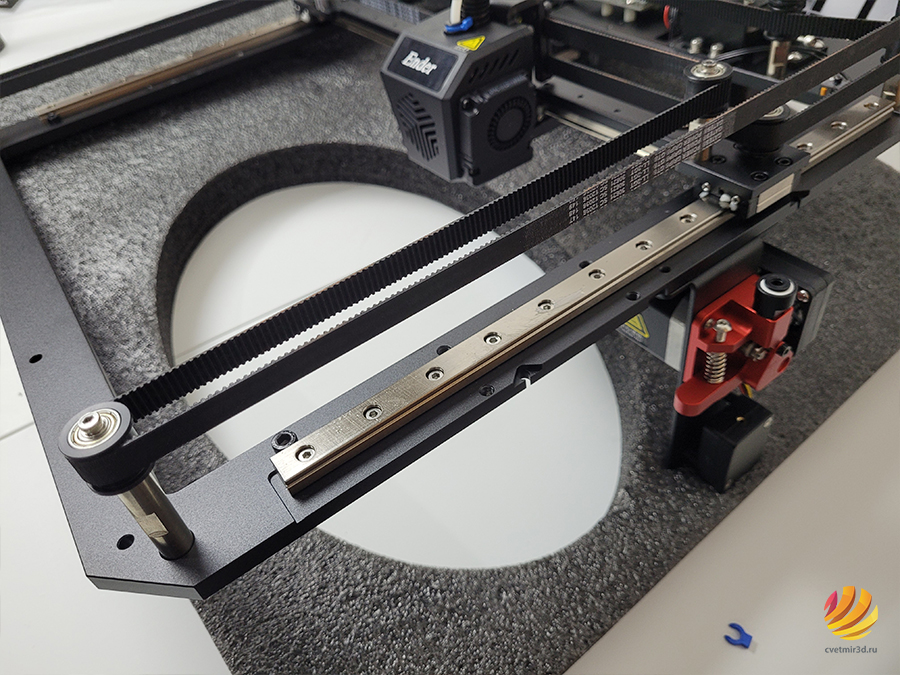

По сторонам на ней установлены две 12-ти миллиметровые рельсовые направляющие неизвестного производителя.

Рельсы – это, конечно, замечательно. Но подобные noname рельсы частенько попадаются заедающими или «люфтящими». Когда они установлены на покупном принтере, остается надеяться только на то, что производитель их проверил. В нашем случае, к рельсам претензий нет. Все двигается достаточно плавно и ровно.

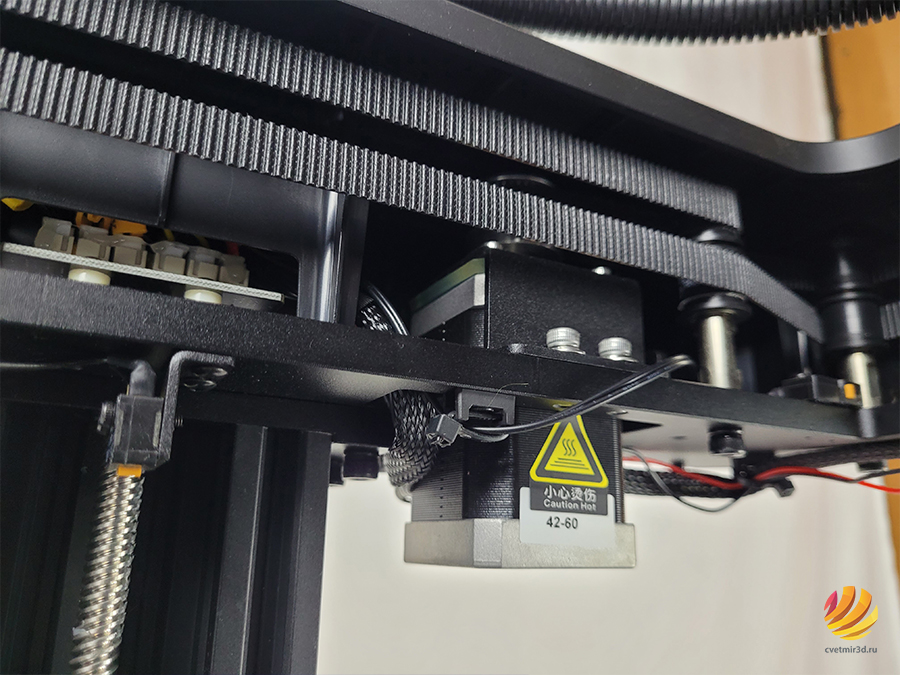

Балка оси X тоже внушительная, сделана из 6-ти миллиметрового алюминия. И к ней так же прикручена 12-ти миллиметровая рельса.

Конечно, для перемещения каретки экструдера вполне хватило бы и 8-ми миллиметровой рельсы и не такой толстой балки. При этом вес подвижных элементов кинематики значительно снизился бы. Но моторы мощные, должны справиться.

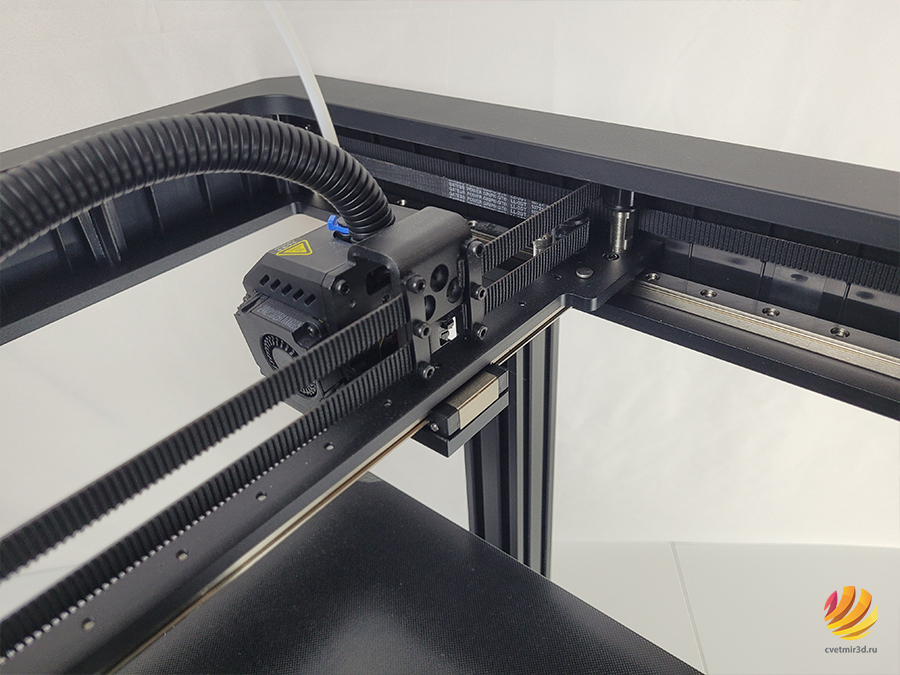

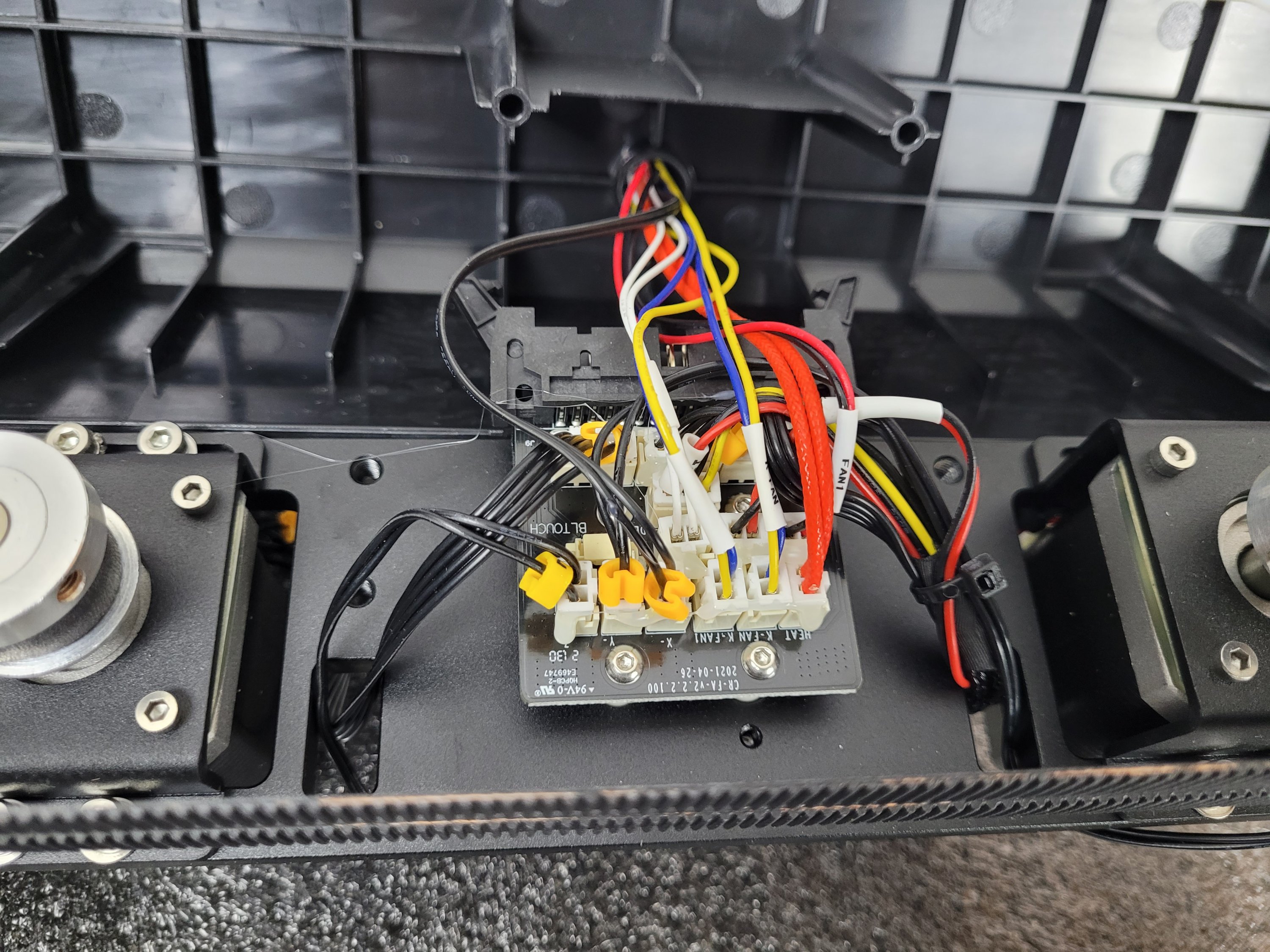

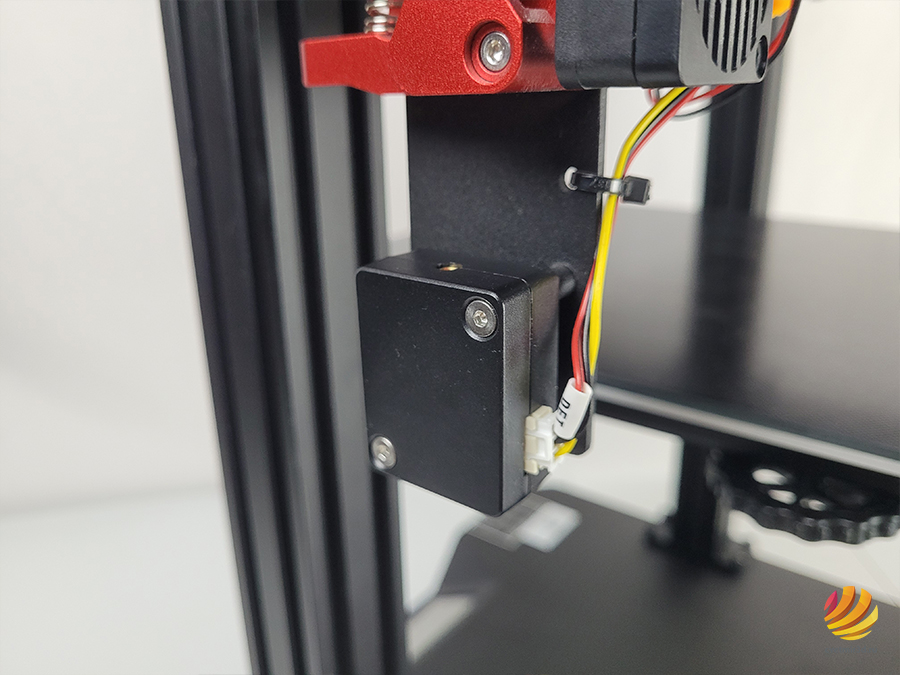

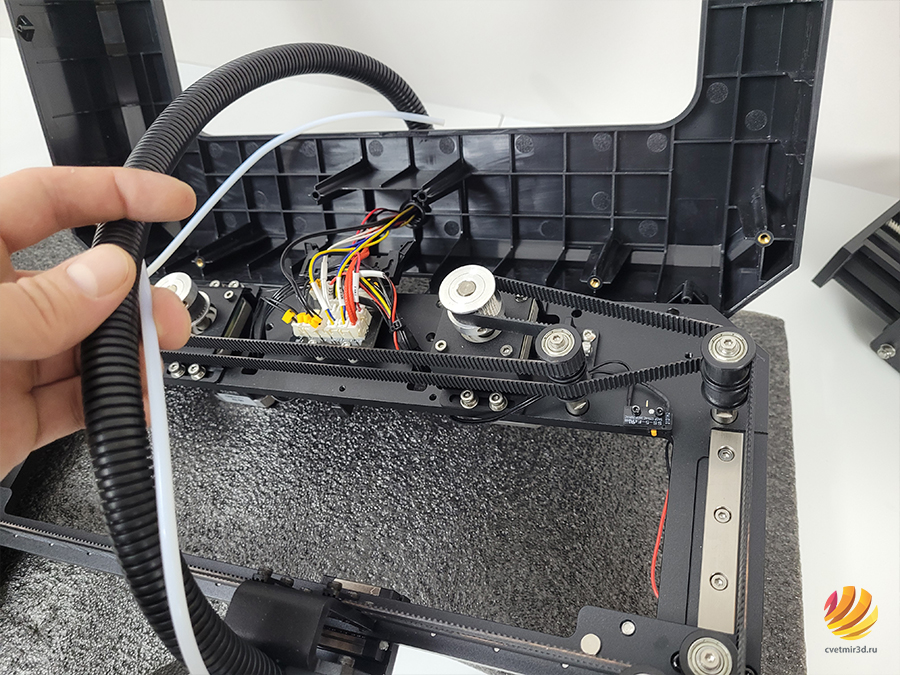

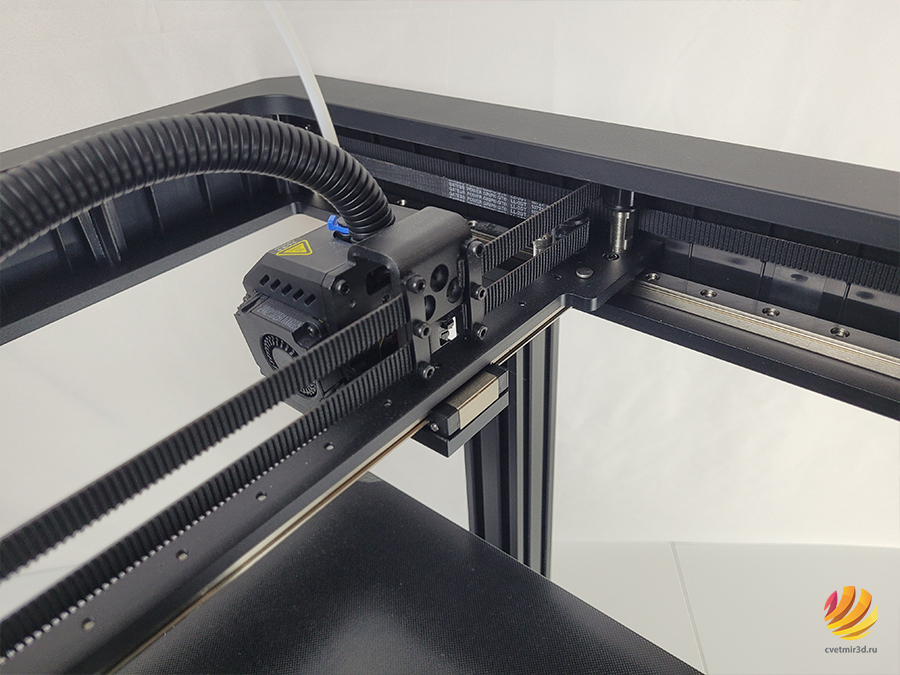

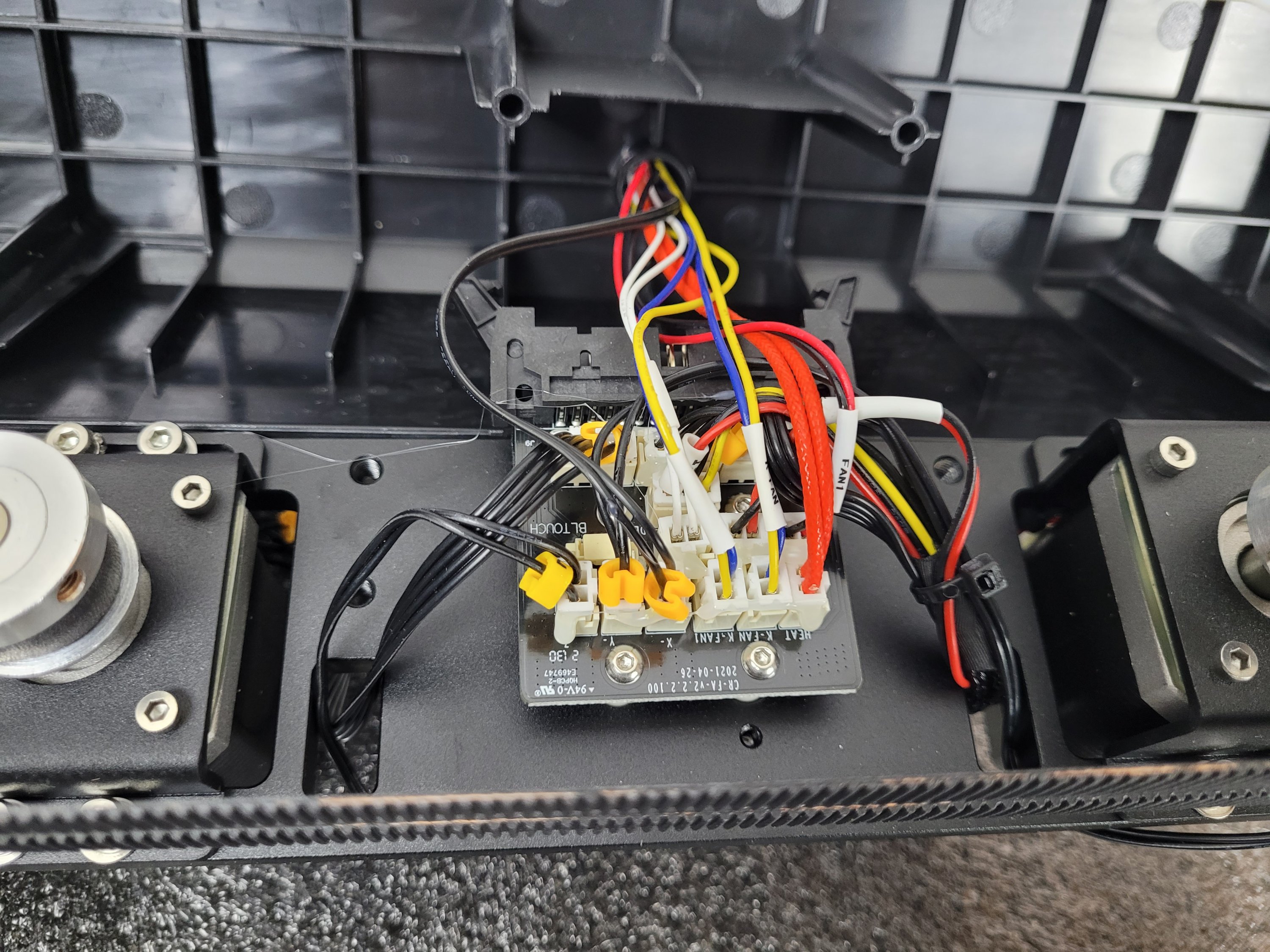

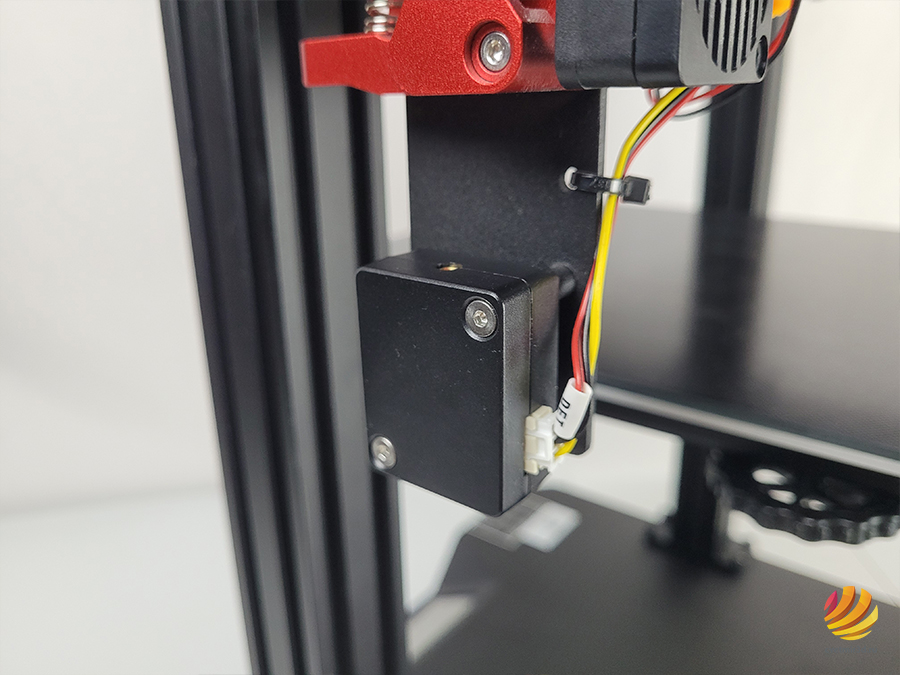

Сзади располагается распределительная плата. К ней подключены все провода от экструдера, и моторов. Есть свободный порт для подключения датчика автокалибровки BLTouch.

От распределительной платы идет всего один шлейф к блоку управления. Забегая вперед скажем, решение это хоть и рабочее, но вопросы к нему есть. При быстрой печати этот шлейф греется, не сильно, градусов 40-50. Но, очевидно, что это слабое место, и за ним нужно присматривать.

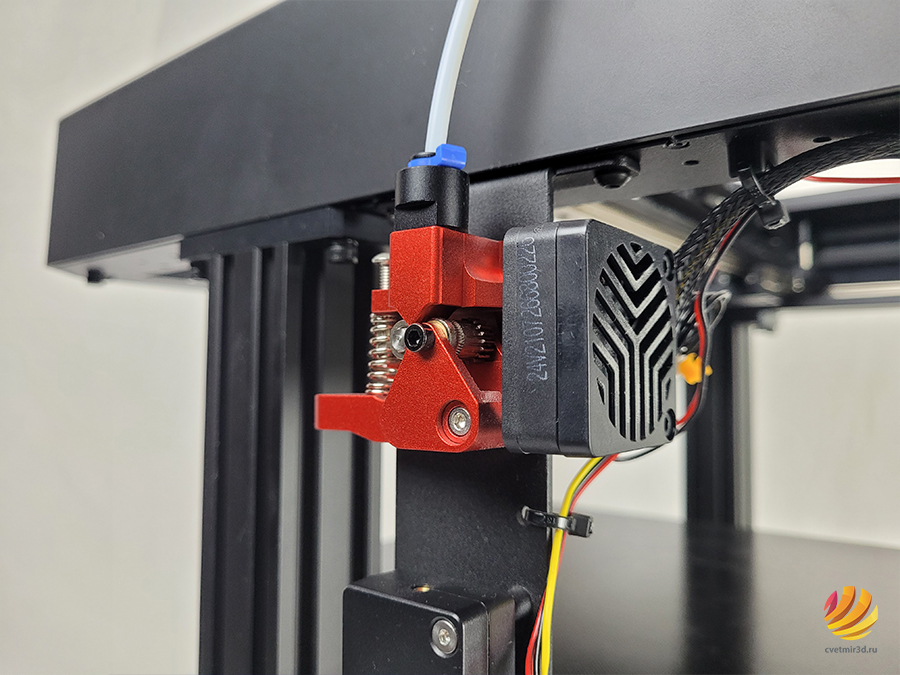

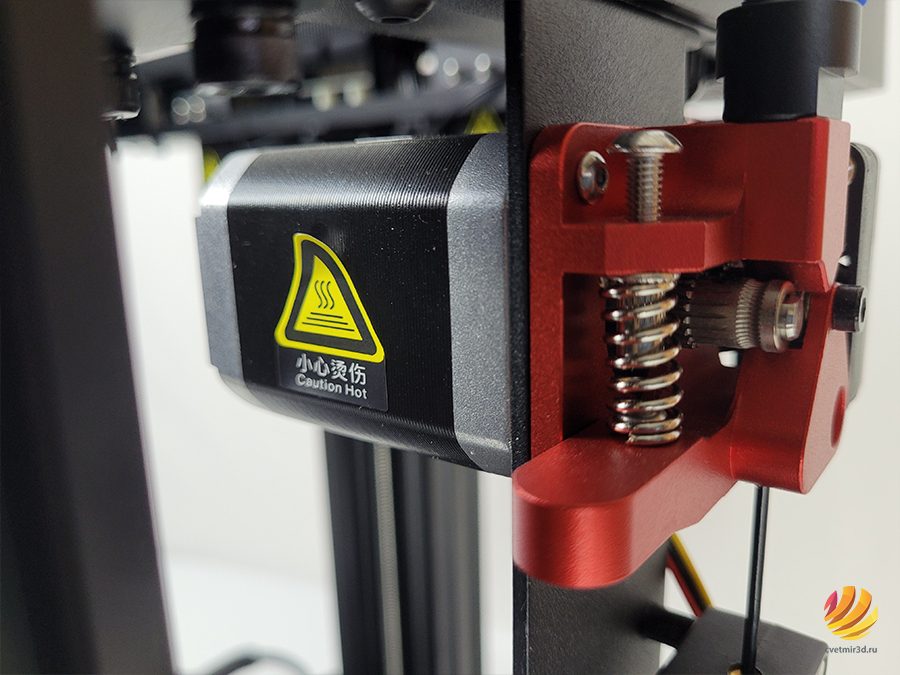

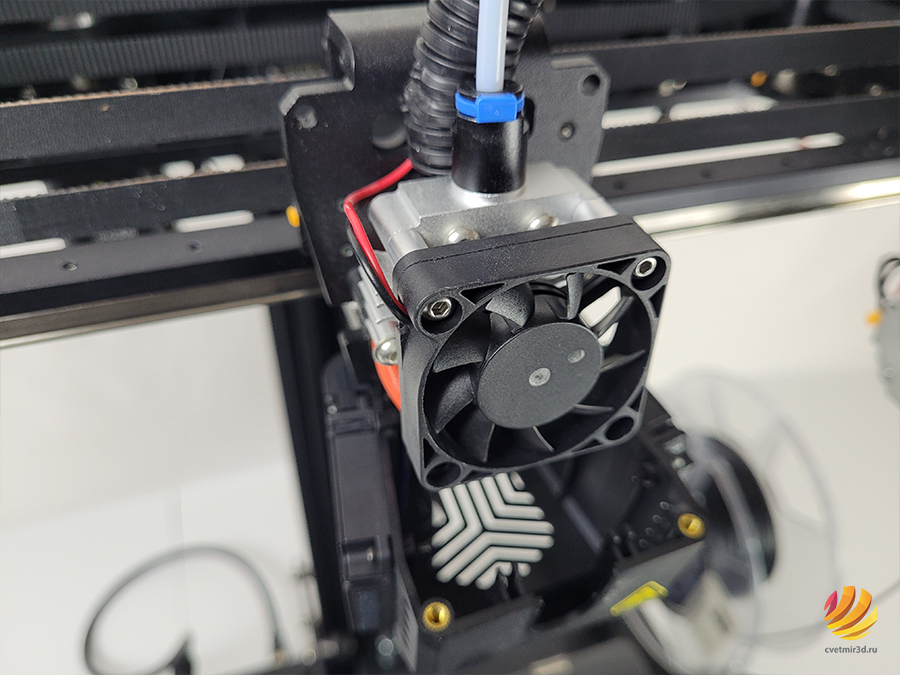

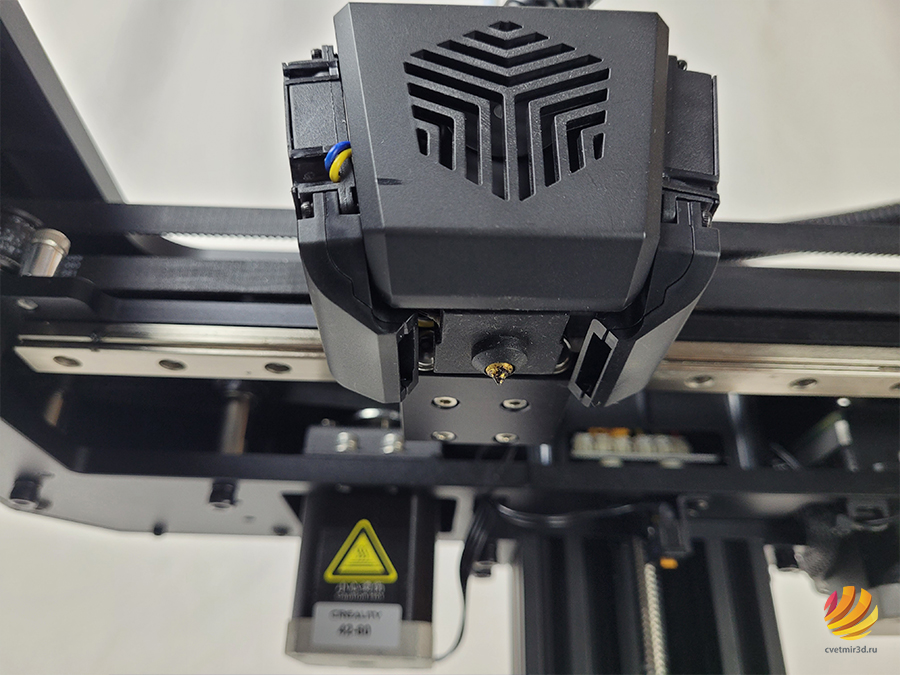

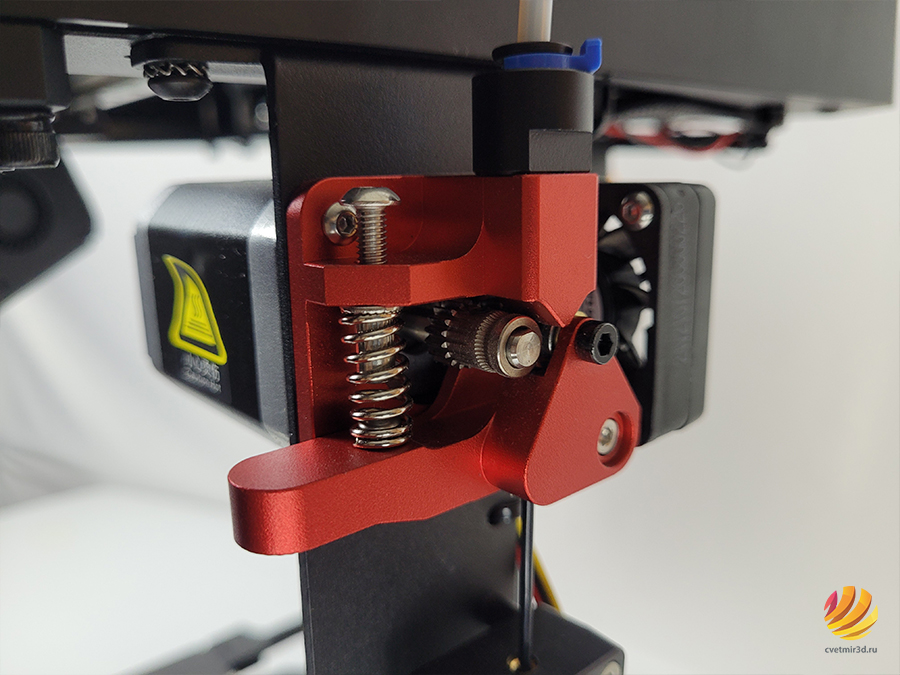

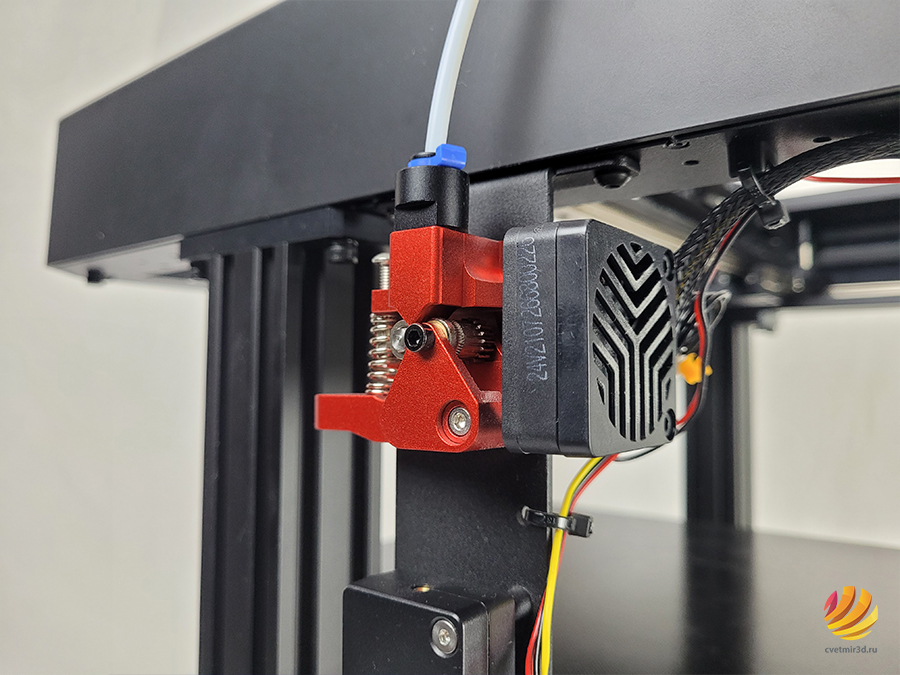

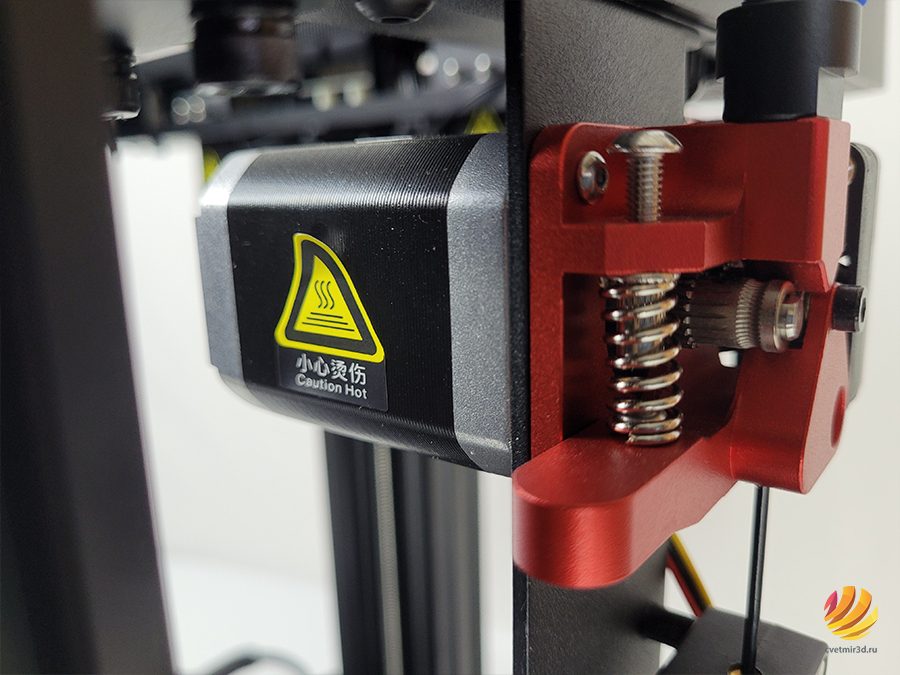

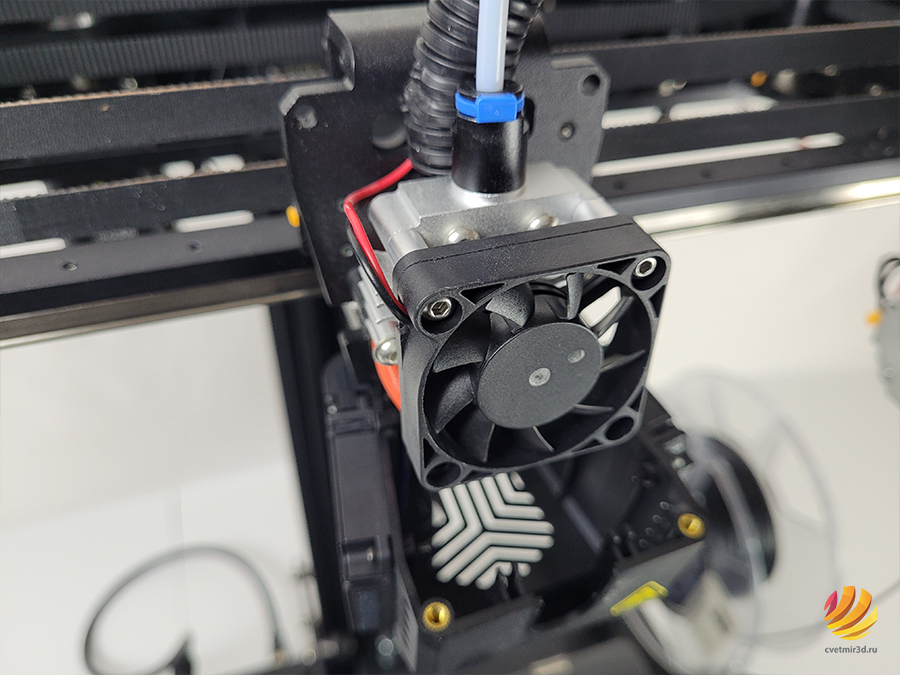

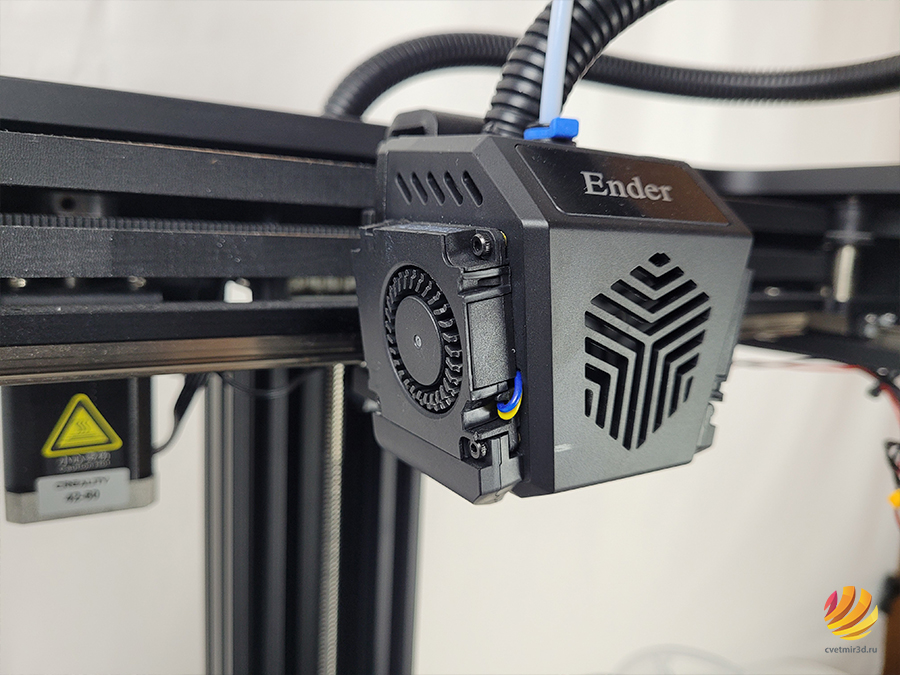

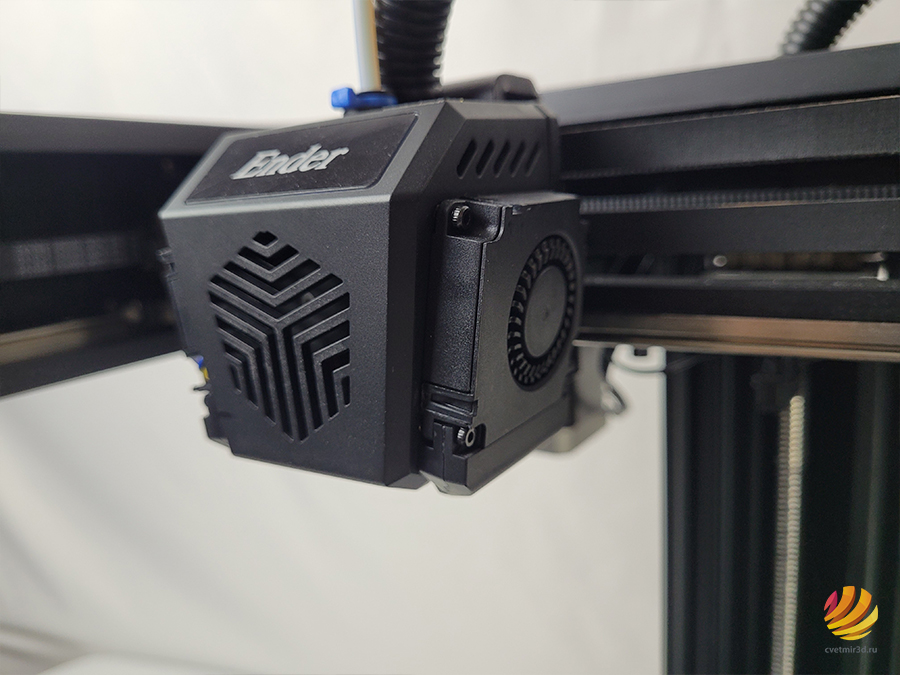

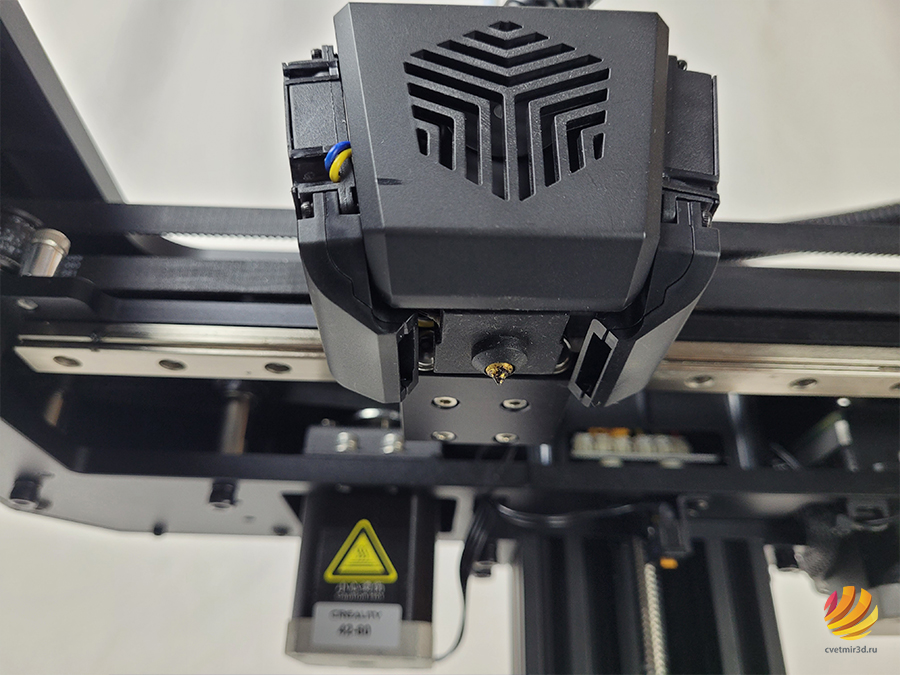

Здесь установлен Bowden-экструдер. То есть подающий механизм c мотором вынесен за пределы печатающей головки, а пластик подается к хотенду через тефлоновую трубку.

Задумка понятна, Creality хотели облегчить печатающую головку. Bowden-экструдер, конечно, может двигаться быстрее чем direct. Но нельзя забывать и про его недостатки. Ретракты приходится выставлять очень длинными, при этом они занимают много времени. Нет возможности печатать мягкими флексами. К тому же не получается полноценно использовать очень полезный алгоритм Linear Advance, который позволяет избавиться от выпирающих углов и неравномерности укладки линий на резких поворотах.

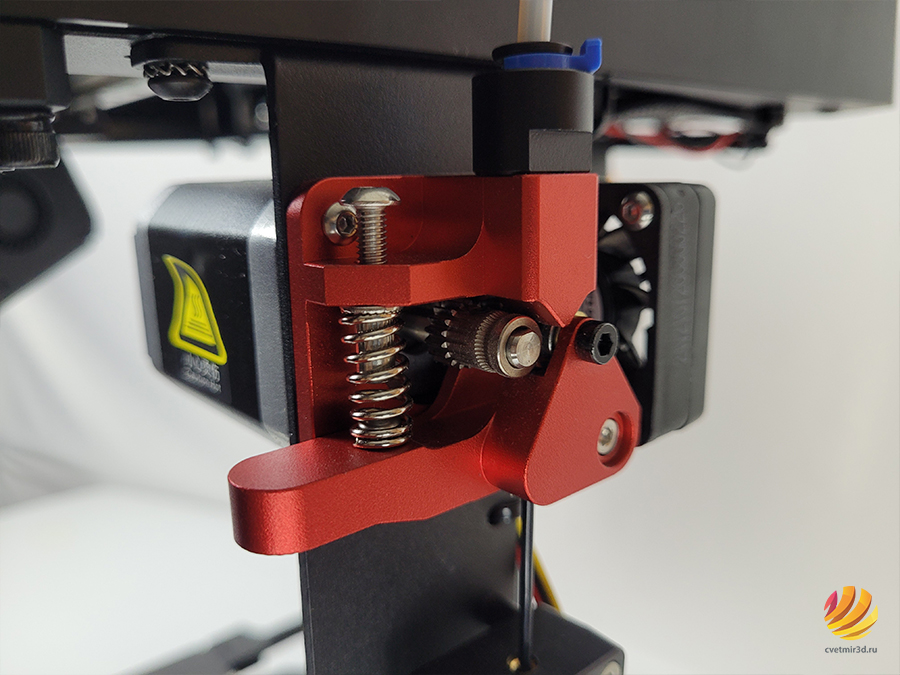

Подающий механизм неплохой. Такой мы уже встречали на конвеерном принтере 3DPrintMill CR-30.

У него есть две подающие шестерни, но в отличие от BMG-подобных механизмов, он не имеет редукции.

С другой стороны мотор на подающем механизме тоже установлен мощный и его крутящего момента должно с лихвой хватить для продавливания пластика на больших скоростях. Сразу под подающим механизмом находится датчик окончания филамента.

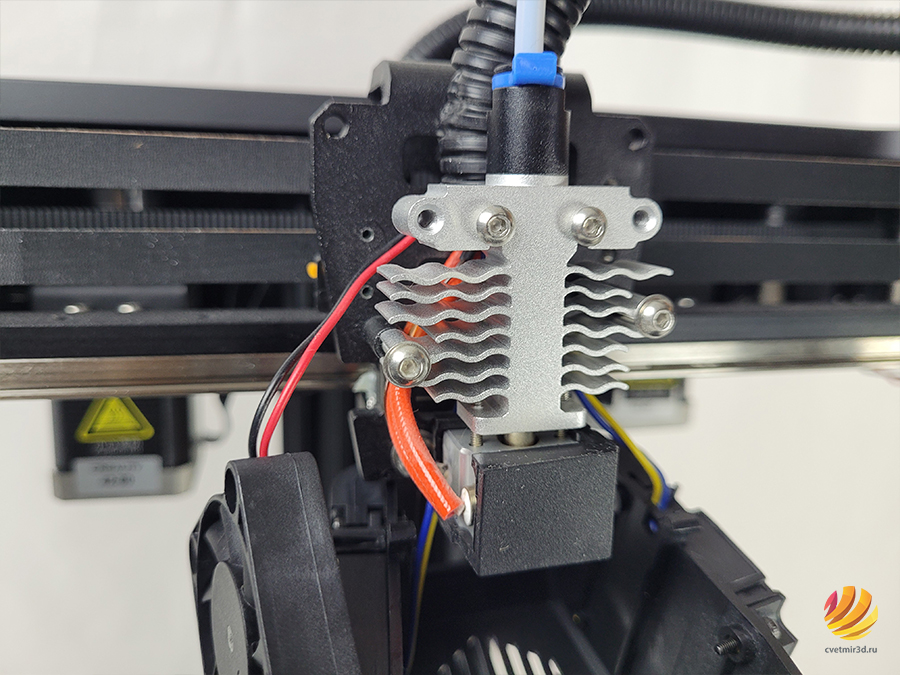

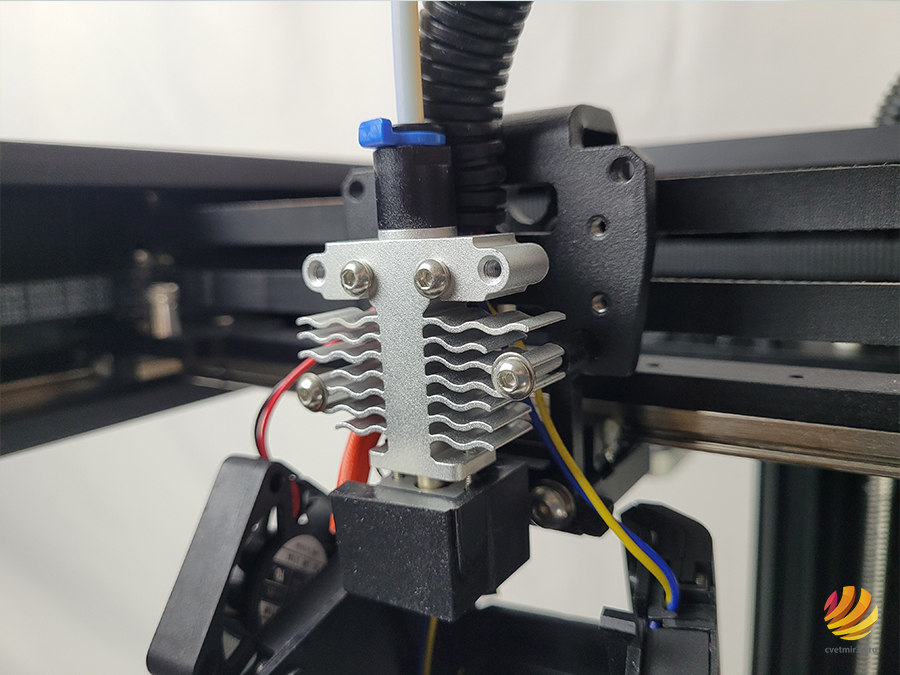

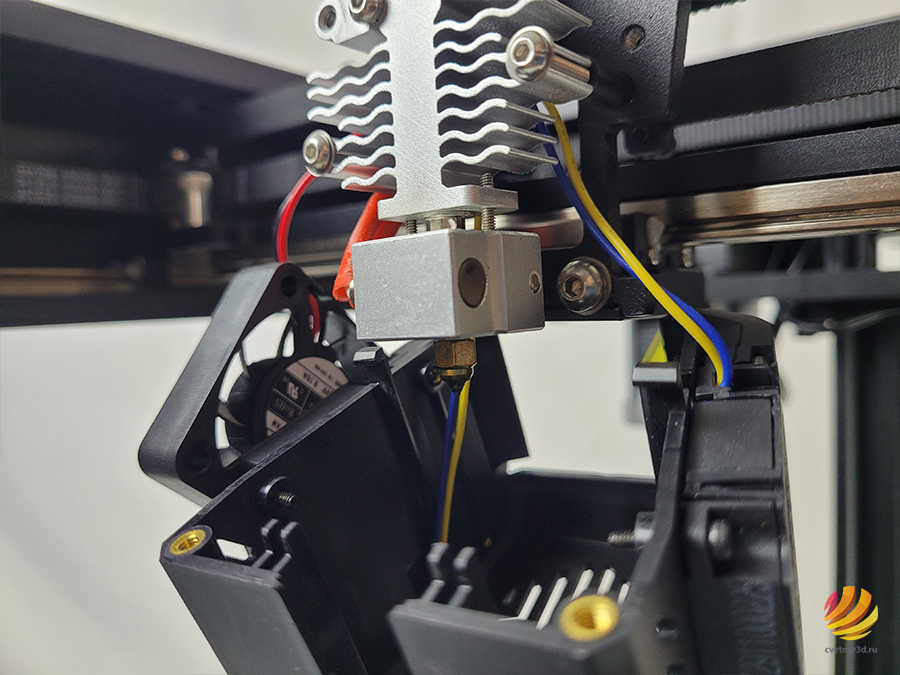

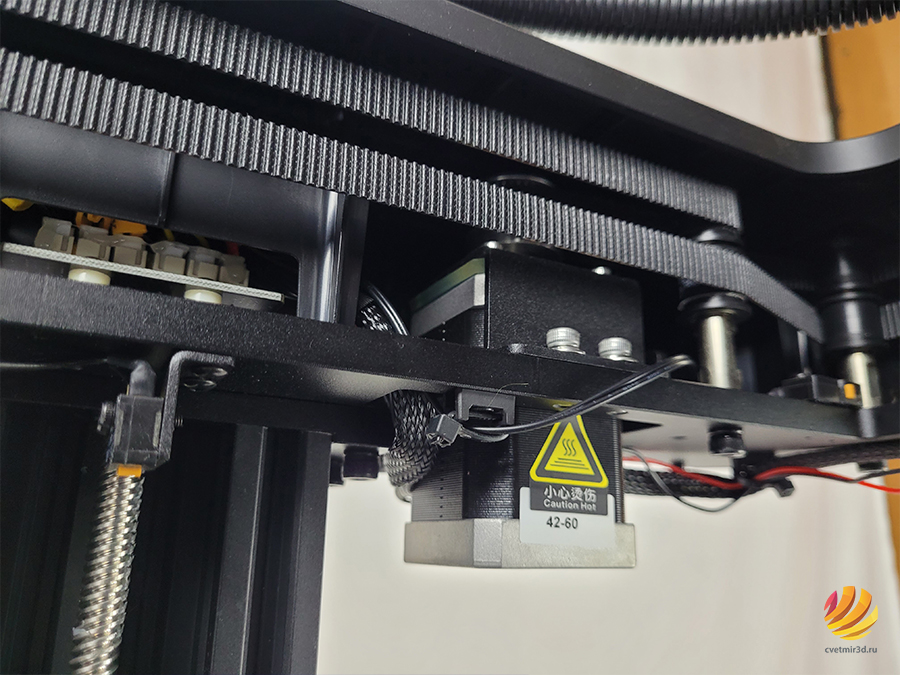

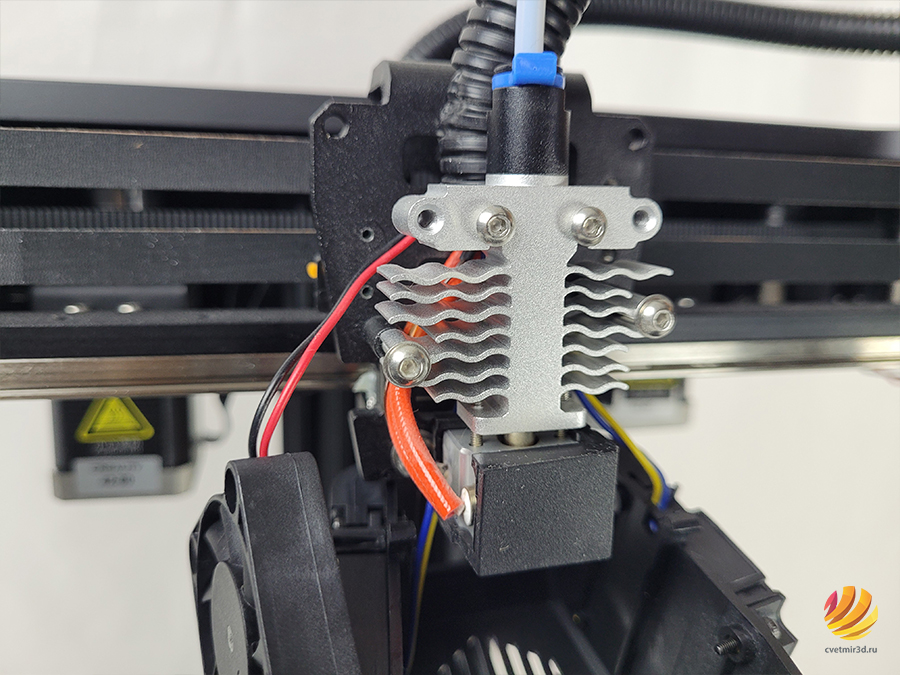

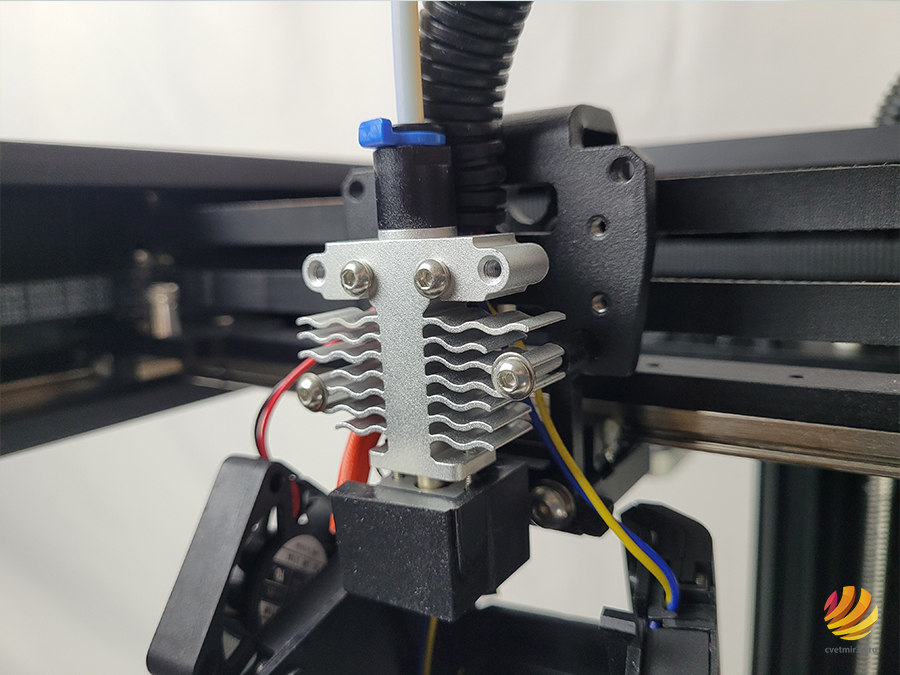

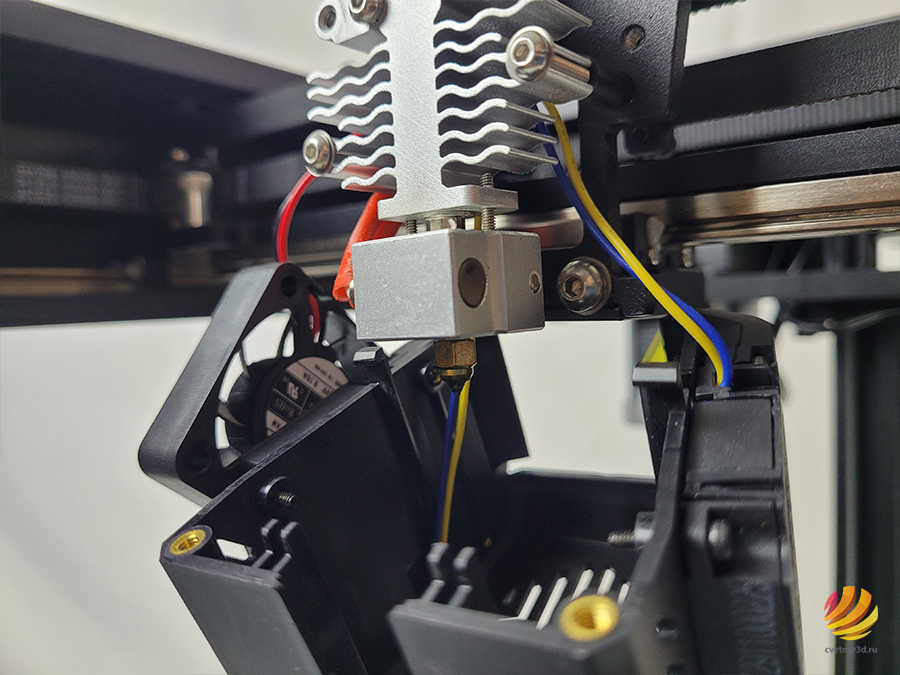

Хотенд тут необычный, раньше нам такие не встречались. Радиатор очень своеобразный с волнистым оребрением.

Площадь этого оребрения не то чтобы большая, но на первый взгляд больше чем у стандартного радиатора, который Creality ставят на свои принтеры. Он охлаждается вентилятором 4010, прикрученным спереди через проставки.

Нагревательный блок тоже оригинальный, его размеры составляют примерно 20 х 20 х 14 миллиметров.

При этом сопло в нем тоже нестандартное, возможно Вы это заметили еще при распаковке. Это что-то среднее между обычным MK8 и длинным E3D Voclano.

![20211125_113819.mp4_snapshot_00.02_[2021.11.28_11.27.34].jpg 20211125_113819.mp4_snapshot_00.02_[2021.11.28_11.27.34].jpg](/upload/medialibrary/729/b5qbezonkmsf6kzexqngiem2pq32tvpl/20211125_113819.mp4_snapshot_00.02_2021.11.28_11.27.34_.jpg)

![20211125_113819.mp4_snapshot_00.29_[2021.11.28_11.28.04].jpg 20211125_113819.mp4_snapshot_00.29_[2021.11.28_11.28.04].jpg](/upload/medialibrary/06a/lqy4m0d5jufezi1eglj87s1m899yh5sa/20211125_113819.mp4_snapshot_00.29_2021.11.28_11.28.04_.jpg)

Понятное дело, Creality хотели увеличить зону расплава материала, чтобы экструдер мог справляться при печати на больших скоростях. Но проприетарные сопла несут в себе много сложностей, так как их выбор получается очень ограничен. А учитывая, что принтер вряд ли станет очень популярным в сообществе, маловероятно, что Вы найдете для него сопла разных диаметров или закаленные, например.

Тут сквозной термобарьер, тефлоновая трубка проходит до самого сопла. Следовательно, печатать высокотемпературными пластиками с этим хотендом не желательно.

![00495.MTS_snapshot_00.17_[2021.11.28_11.29.22].jpg 00495.MTS_snapshot_00.17_[2021.11.28_11.29.22].jpg](/upload/medialibrary/6b3/ayblylqh1pjjysycsdz87u2mc2jzspfi/00495.MTS_snapshot_00.17_2021.11.28_11.29.22_.jpg)

Для охлаждения зоны печати используются два турбинных вентилятора 4010 с небольшими воздуховодами. Все вентиляторы хотенда приличного качества, не вибрируют и работают достаточно тихо.

Нагреваемый стол сделан по стандартной схеме. 3-х миллиметровая алюминиевая пластина с 24-вольтным нагревателем. Сверху на ней лежит стекло «Ультрабаза».

![20211123_142012.mp4_snapshot_00.01_[2021.11.28_11.32.10].jpg 20211123_142012.mp4_snapshot_00.01_[2021.11.28_11.32.10].jpg](/upload/medialibrary/7fd/g02eu4pn0c9m0sb611yn4hmv61y0srnx/20211123_142012.mp4_snapshot_00.01_2021.11.28_11.32.10_.jpg)

При нагретом столе микропоры этого покрытия должны хорошо удерживать деталь, а после остывания деталь должна сама отклеиваться.

![20211123_142012.mp4_snapshot_00.37_[2021.11.28_11.32.46].jpg 20211123_142012.mp4_snapshot_00.37_[2021.11.28_11.32.46].jpg](/upload/medialibrary/395/4swpdltd9ojn6f61i299wnjwvmrlmoes/20211123_142012.mp4_snapshot_00.37_2021.11.28_11.32.46_.jpg)

Стекло удерживается 4-мя металлическими скобами.

![00490.MTS_snapshot_00.11_[2021.11.28_11.34.24].jpg 00490.MTS_snapshot_00.11_[2021.11.28_11.34.24].jpg](/upload/medialibrary/17a/08pns1xlz7zi8udm9f7r58prhs2zfiza/00490.MTS_snapshot_00.11_2021.11.28_11.34.24_.jpg)

Сзади они прикручены жестко, спереди откидываются в стороны, позволяя легко и быстро снимать и устанавливать стекло на место. Снизу к нагревателю приклеен утеплитель, это хорошо, но почему-то он закрывает далеко не всю площадь стола.

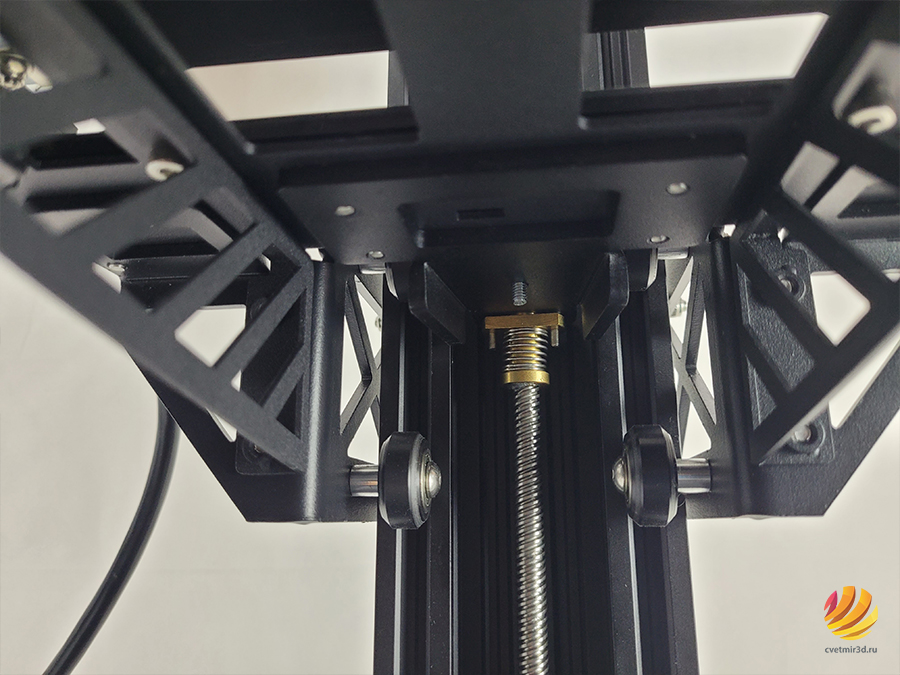

Также снизу мы видим довольно большие металлические уголки, представляющие из себя ребра жесткости. Учитывая, что стол закреплен консольно, только с одной стороны, жесткость тут явно лишней не будет.

![20211123_142306.mp4_snapshot_00.04_[2021.11.28_11.36.17].jpg 20211123_142306.mp4_snapshot_00.04_[2021.11.28_11.36.17].jpg](/upload/medialibrary/557/9td394iua2p32m778hx6lbtk143j2wdg/20211123_142306.mp4_snapshot_00.04_2021.11.28_11.36.17_.jpg)

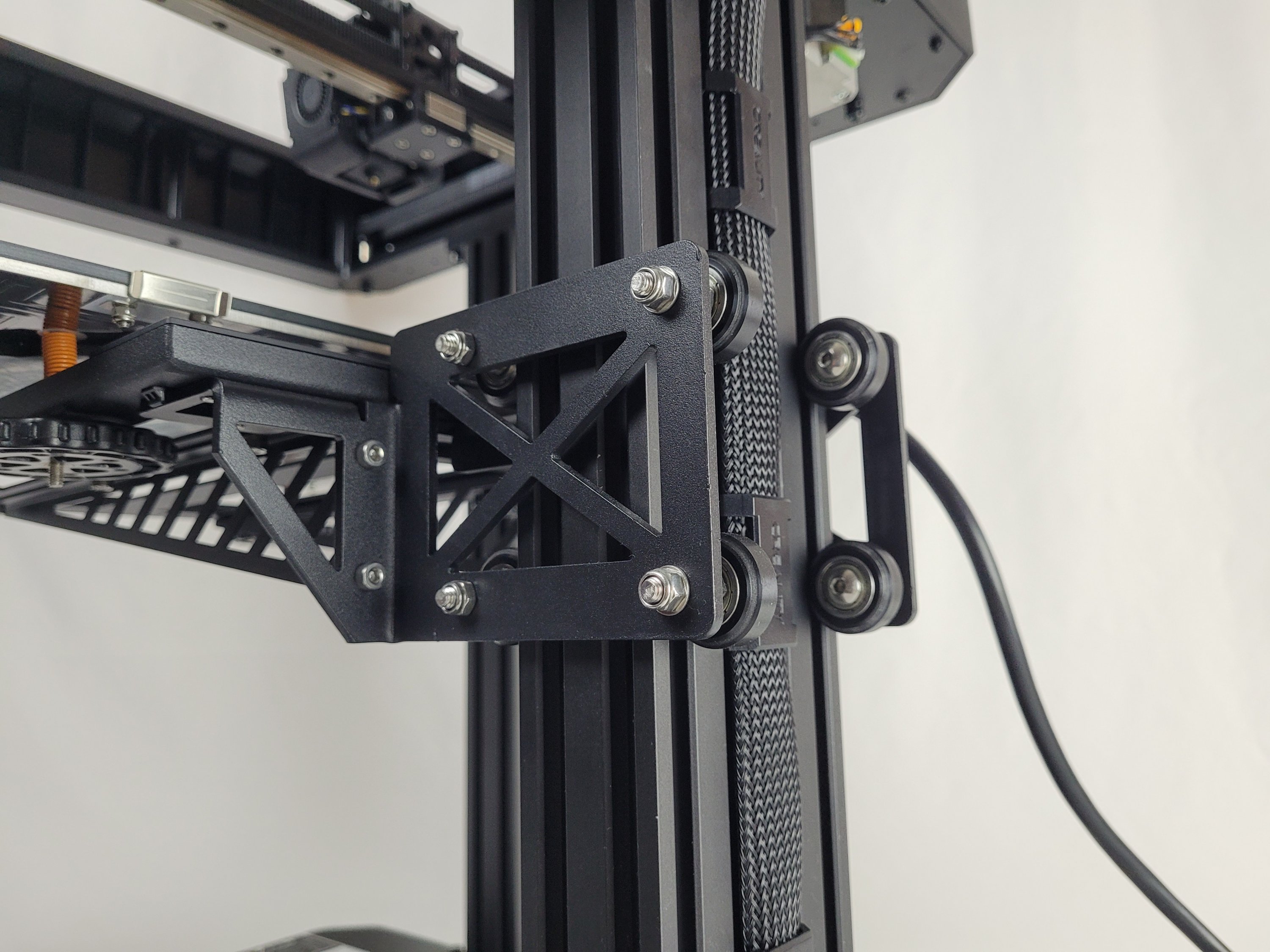

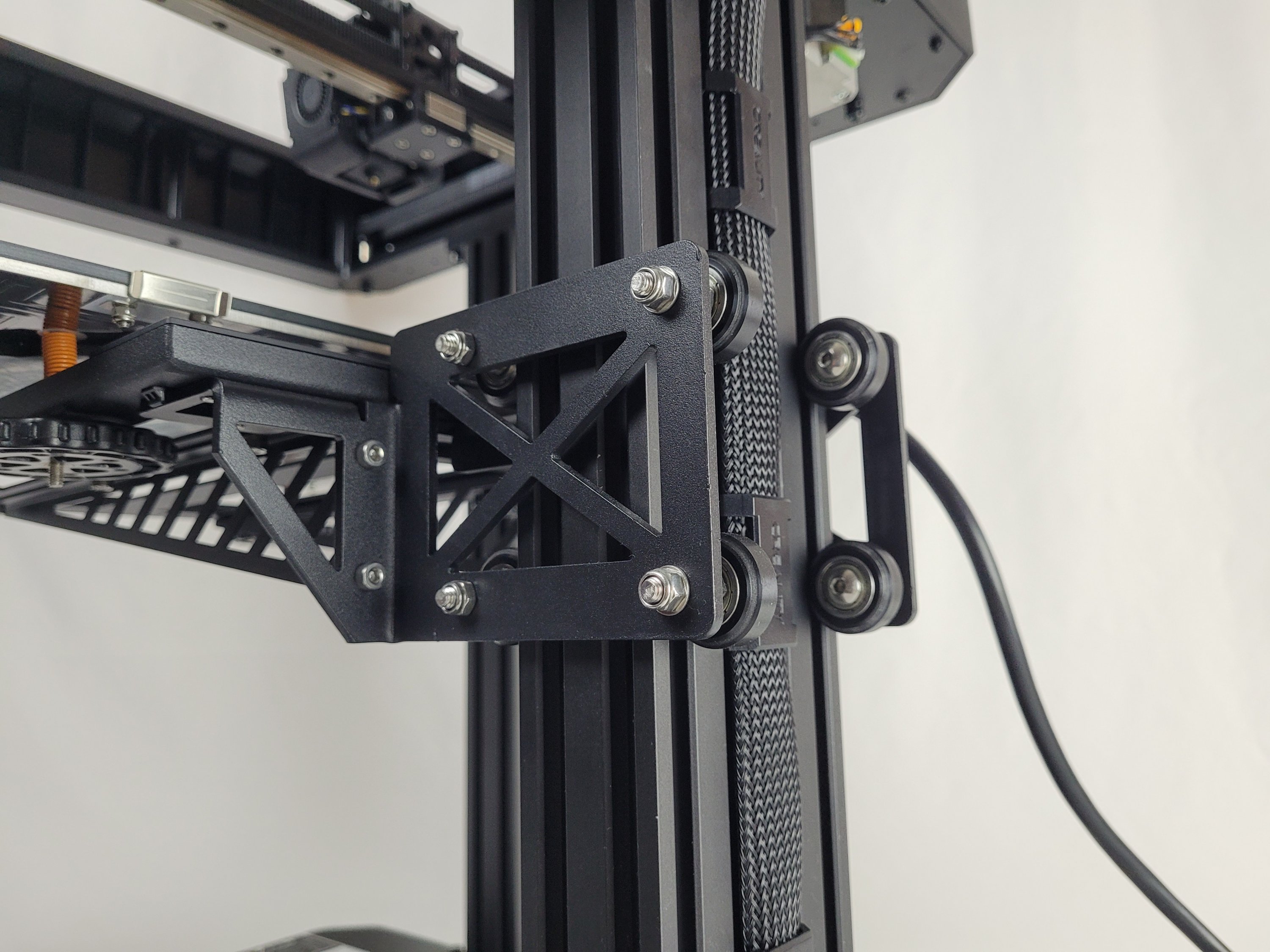

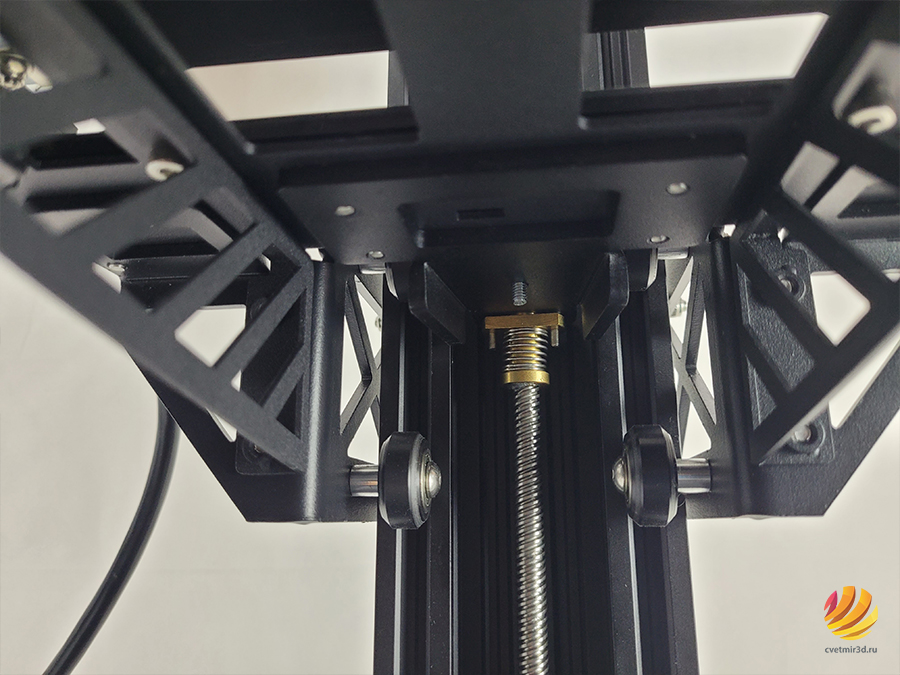

Перемещается ось Z с использованием системы OpenBuilds, на роликах, которые катаются прямо по алюминиевому профилю. Многие недолюбливают такой способ перемещения, но при правильном использовании и настройке, система OpenBuilds может работать долго и хорошо, при этом еще и тихо.

Тут по профилю перемещаются две каретки по 4 ролика на каждой.

Они независимы, но при установке стола вся конструкция становится цельной. На каждой каретке с одной стороны расположены гайки с эксцентриками.

![00448.MTS_snapshot_00.18_[2021.11.28_11.37.46].jpg 00448.MTS_snapshot_00.18_[2021.11.28_11.37.46].jpg](/upload/medialibrary/bf7/ybkl3soboe5281421yzfprewggwwnchk/00448.MTS_snapshot_00.18_2021.11.28_11.37.46_.jpg)

Они позволяют регулировать прижим роликов к профилю. И тут мы столкнулись с неприятным моментом. На заводе все ролики перетянули. И из-за сильного прижима на протяжении долгого времени в одном положении, все ролики немного деформировались. Из-за этого каретки перемещались по профилю с характерными заеданиями.

По-хорошему такие "оквадраченные" ролики нужно менять на новые, благо они не дорогие и по сути являются расходным материалом. Но если под рукой нет новых роликов, а печатать хочется, есть один немного варварский способ временно решить эту проблему. Нужно еще немного сильнее прижать все ролики и какое-то время активно подвигать каретки по профилю.

![00448.MTS_snapshot_00.51_[2021.11.28_11.38.39].jpg 00448.MTS_snapshot_00.51_[2021.11.28_11.38.39].jpg](/upload/medialibrary/682/1lpe7mtzji2l90drdgakjhqeor526mex/00448.MTS_snapshot_00.51_2021.11.28_11.38.39_.jpg)

Из-за трения и прижима, ролики немного сотрутся и неизбежно примут правильную форму. Главное сохранять терпение. После этого прижим роликов нужно отрегулировать так, чтобы ничего не люфтило, но при этом двигалось плавно. Таким способом нам удалось добиться почти идеально-плавного движения.

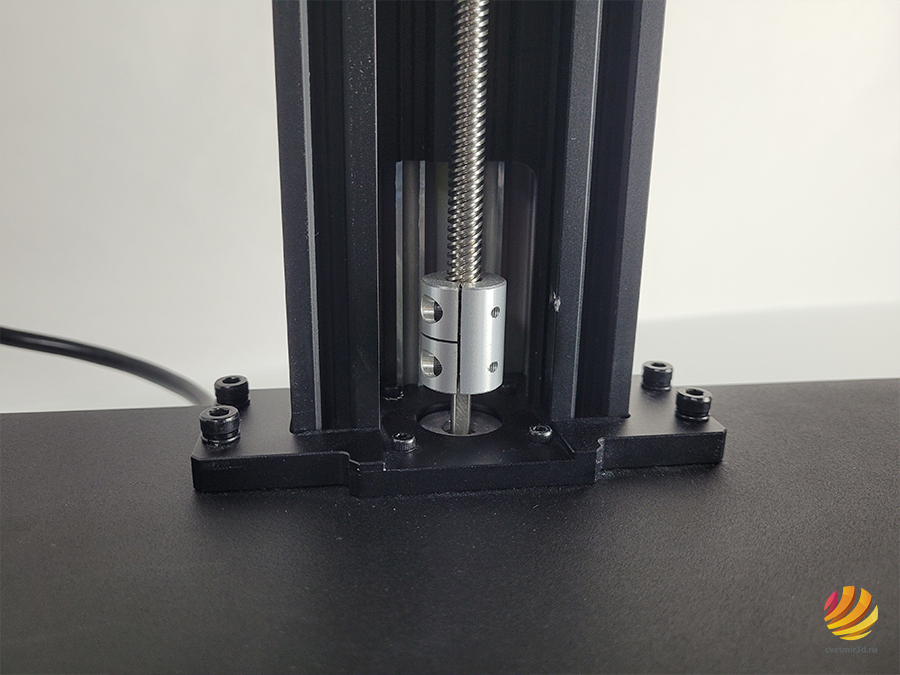

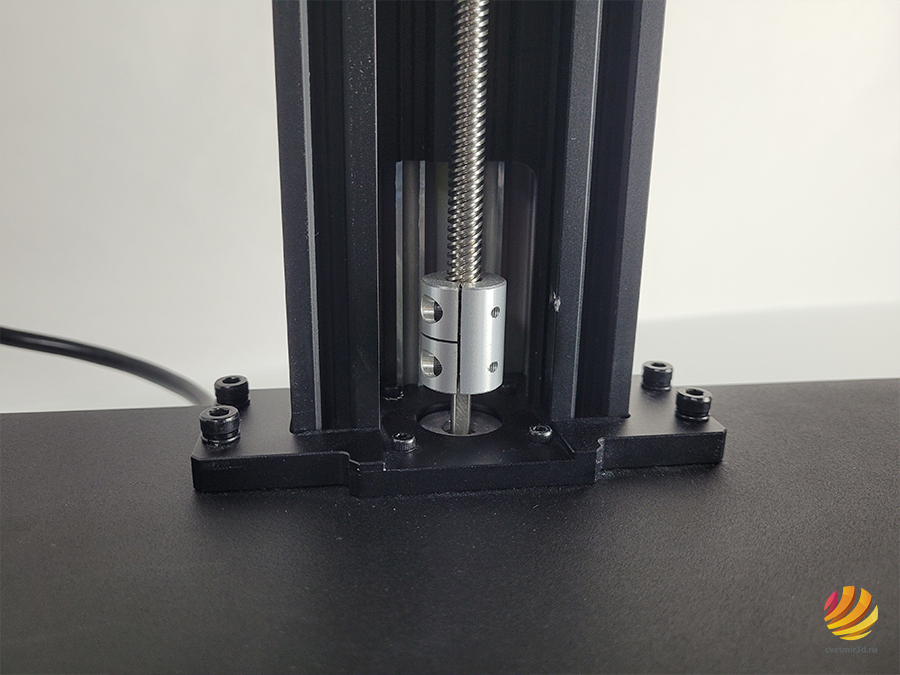

Стол приводится в движение мотором Nema17 через жесткую разрезную муфту 8-ми миллиметровым 4-х заходным винтом.

Ходовая гайка здесь установлена антивоблинговая подпружиненная .

Тут претензия только к типу винта. Дело в том, что у 4-х заходных винтов довольно сильный наклон у резьбы. Из-за этого даже при небольшой нагрузке с отключенными моторами стол сам сползает вниз. Не всегда и не до самого конца, но иногда это происходит. При печати это не важно, но если вдруг отключится электричество, стол вполне может немного сползти вниз. А следовательно, при включении и восстановлении печати, принтер начнет печатать по воздуху. Это делает функцию восстановления после отключения электричества просто бесполезной. Радует, что винт ровный, биений при вращении нет.

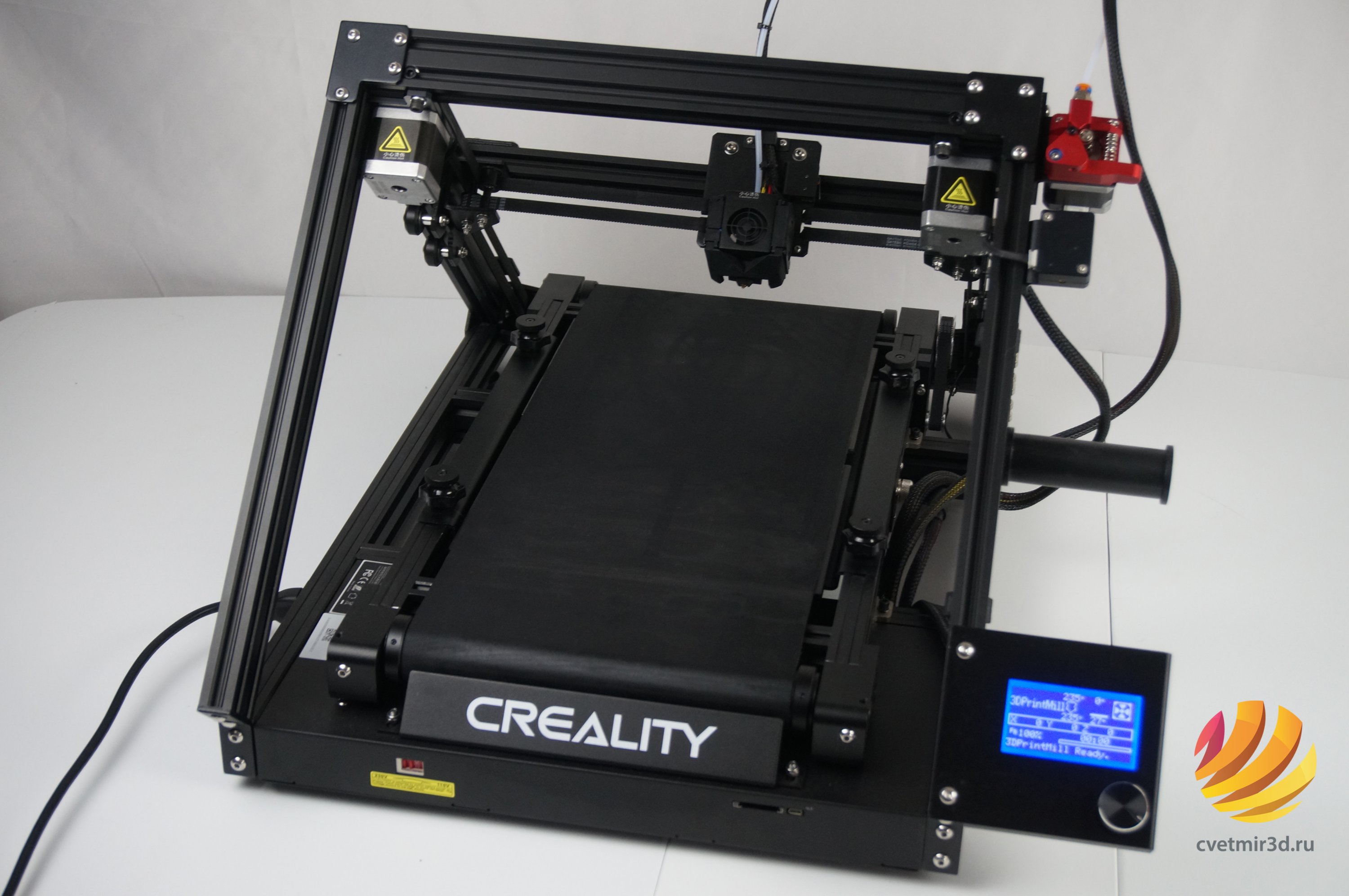

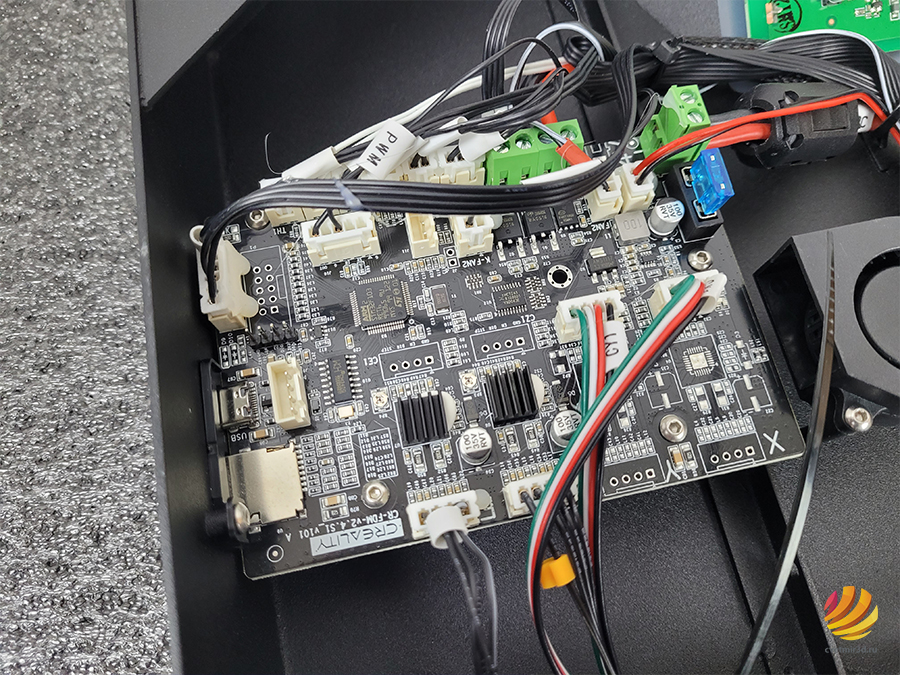

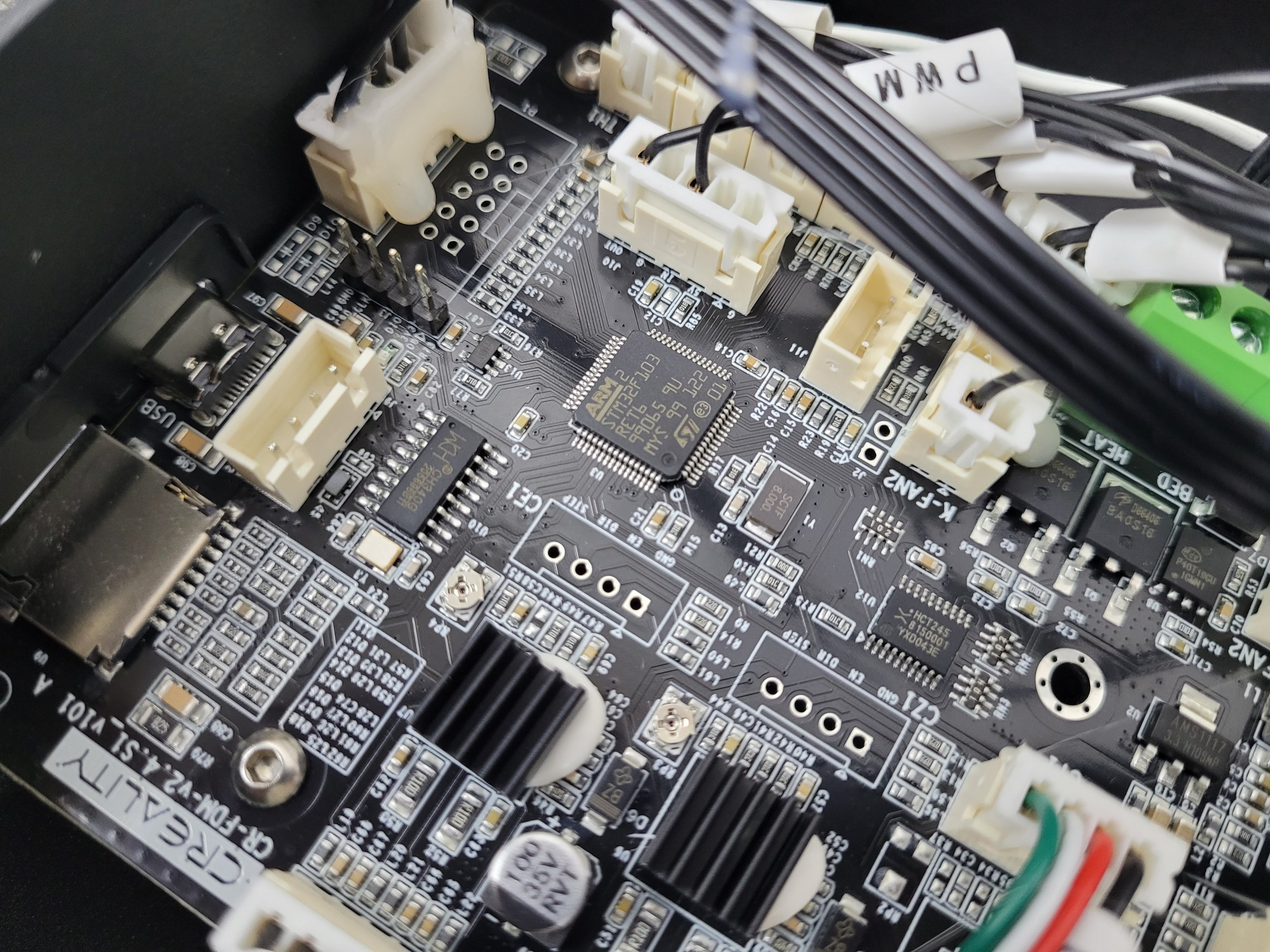

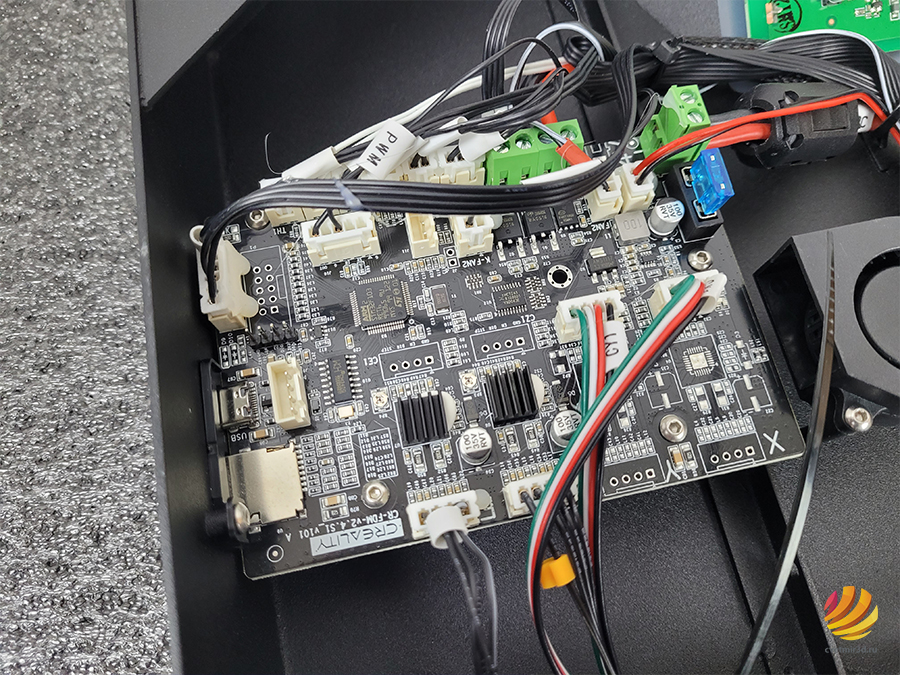

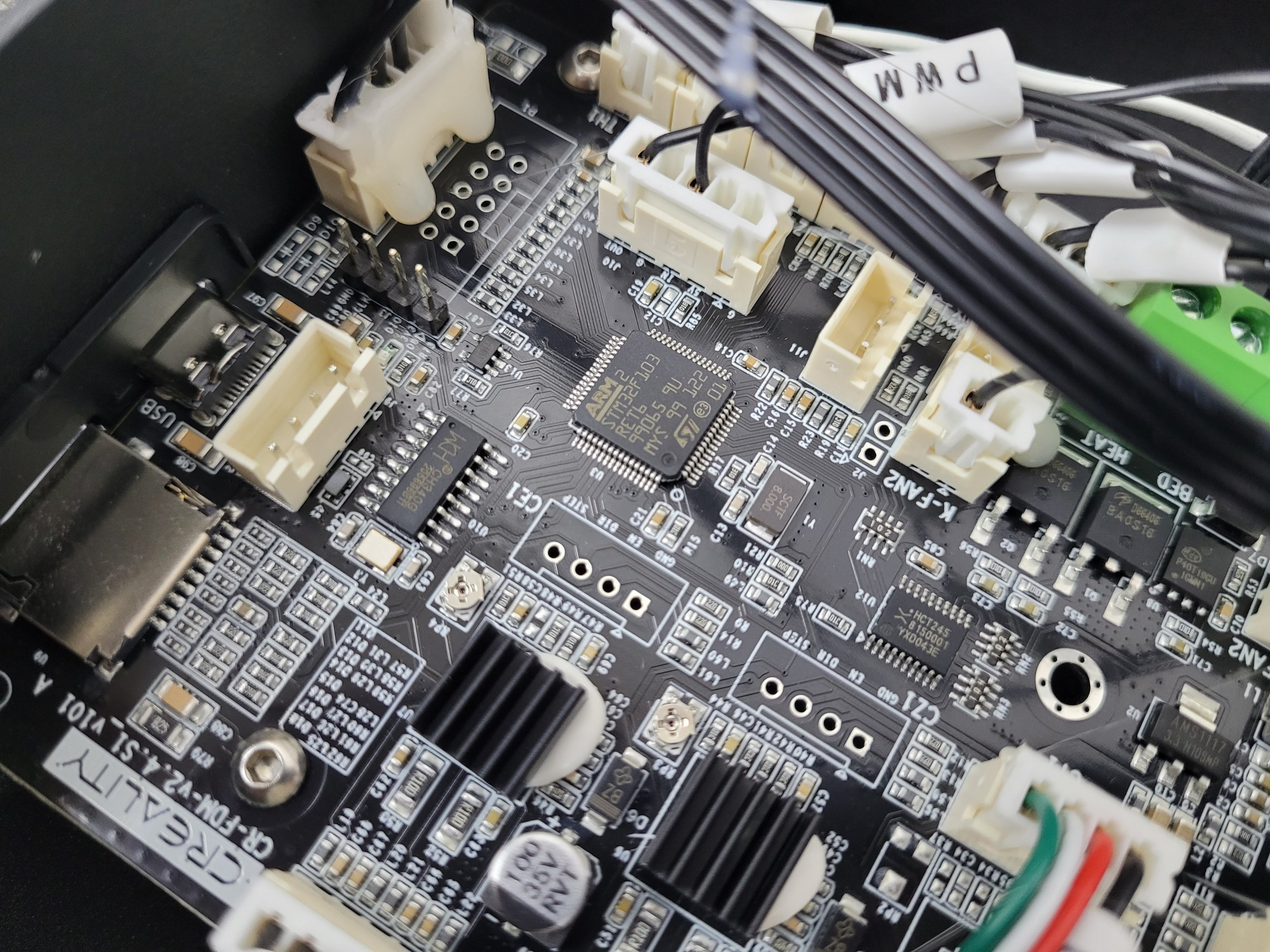

Заглянем в блок управления. Плата тут проприетарная от Creality.

Микроконтроллер 32-х битный STM32F103. На оси Z и экструдере установлены распаянные тихие драйверы, какие именно под наклеенными радиаторами не видно, но скорее всего это TMC2208 или 2209. Есть подстроечные резисторы для регулировки напряжения.

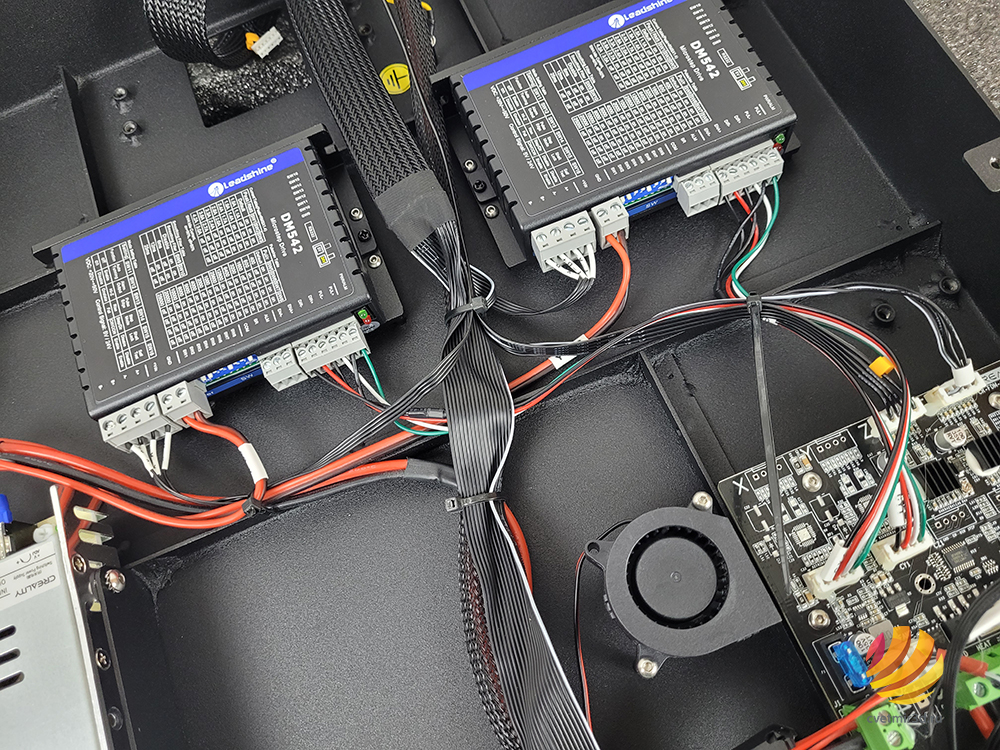

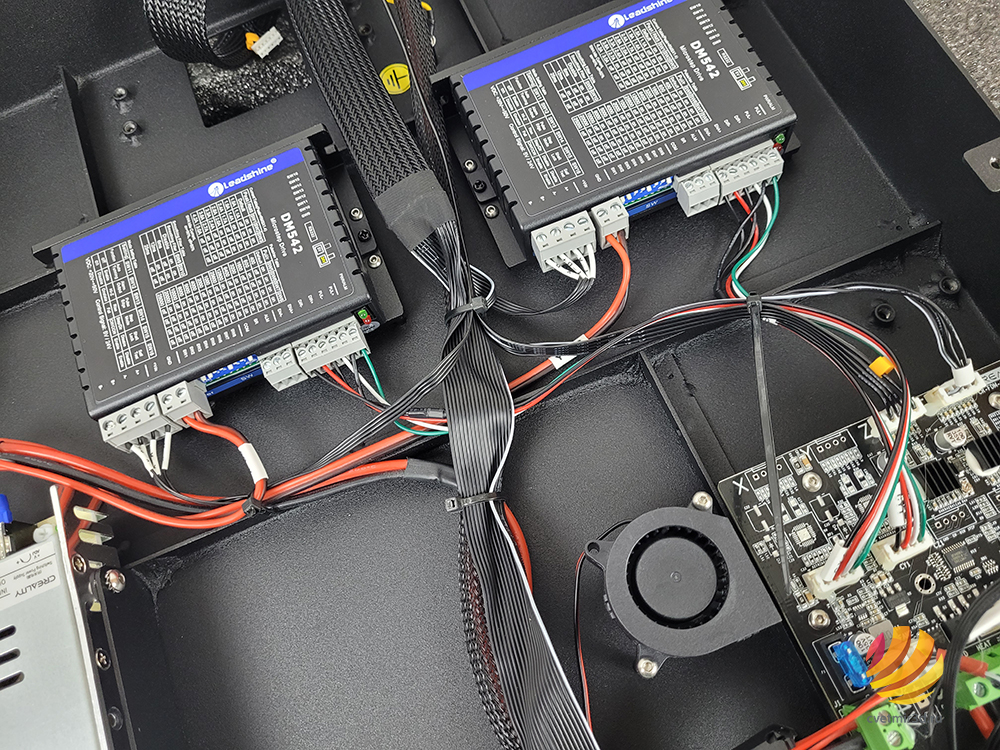

Драйверов осей X и Y на плате нет. А все дело в том, что они тут внешние. Это огромные драйверы DM542 от компании Leadshine.

Подобные драйверы крайне редко используют на 3Д принтерах такого размера. Видимо с вращением мощных моторов осей XY обычные драйверы уже не справлялись. Есть ощущение, что Creality собирались сделать фрезеровальный станок с ЧПУ, но потом передумали и решили сделать из него 3D принтер.

Охлаждается управляющая плата одним турбинным вентилятором 4020, расположенным сбоку. Питает все блок питания Creality на 24 вольта 350 ватт.

Тут установлен сенсорный экран от компании DWIN.

Сам по себе экран работает нормально, на нажатия реагирует хорошо, ложных срабатываний замечено не было. Но интерфейс меню имеет не самые широкие возможности, хотя все самые необходимые функции есть.

![00497.MTS_snapshot_00.02_[2021.11.28_12.25.31].jpg 00497.MTS_snapshot_00.02_[2021.11.28_12.25.31].jpg](/upload/medialibrary/b80/zd6cmgyzk21vncyq573806zy0ltyym5o/00497.MTS_snapshot_00.02_2021.11.28_12.25.31_.jpg)

В пункте с настройками находится меню калибровки стола, уже заточенное под установку датчика автокалибровки.

![00497.MTS_snapshot_00.04_[2021.11.28_12.25.39].jpg 00497.MTS_snapshot_00.04_[2021.11.28_12.25.39].jpg](/upload/medialibrary/6d7/7s8boz8yy3rlrojmssen3hybjma13nc5/00497.MTS_snapshot_00.04_2021.11.28_12.25.39_.jpg)

Не очень понятно, зачем он тут, ведь в стоке автокалибровки нет. Но там же есть и простой ассистент калибровки, перемещающий каретку по углам и центру стола.

![00497.MTS_snapshot_00.14_[2021.11.28_12.25.56].jpg 00497.MTS_snapshot_00.14_[2021.11.28_12.25.56].jpg](/upload/medialibrary/89e/wvwkowxm0wm5o1b2p9fze9u3rvotjokh/00497.MTS_snapshot_00.14_2021.11.28_12.25.56_.jpg)

В каждой точке нужно вручную отрегулировать стол удобными большими ручками так, чтобы листок бумаги или специальный калибровочный щуп проходили с небольшим сопротивлением. Тут же можно выставить и отступ по оси Z.

![00498.MTS_snapshot_00.13_[2021.11.28_12.29.07].jpg 00498.MTS_snapshot_00.13_[2021.11.28_12.29.07].jpg](/upload/medialibrary/e2d/jzovyjhl587tq9vr1rpsuvjx5b06h9qp/00498.MTS_snapshot_00.13_2021.11.28_12.29.07_.jpg)

![00499.MTS_snapshot_00.38_[2021.11.28_12.29.22].jpg 00499.MTS_snapshot_00.38_[2021.11.28_12.29.22].jpg](/upload/medialibrary/c6f/3f2bmylfox1fa23jutzupf23sok130t3/00499.MTS_snapshot_00.38_2021.11.28_12.29.22_.jpg)

Есть меню загрузки и выгрузки филамента.

![00497.MTS_snapshot_00.57_[2021.11.28_12.26.28].jpg 00497.MTS_snapshot_00.57_[2021.11.28_12.26.28].jpg](/upload/medialibrary/9f1/an28kff3wi38457eobpl415mr4lxpu4r/00497.MTS_snapshot_00.57_2021.11.28_12.26.28_.jpg)

Ручное перемещение осей, с возможностью четко задать координаты, на которые нужно переместиться.

![00497.MTS_snapshot_01.04_[2021.11.28_12.26.49].jpg 00497.MTS_snapshot_01.04_[2021.11.28_12.26.49].jpg](/upload/medialibrary/aad/ez4w12ycq3y18ybdfvz1n3hj3c53m05r/00497.MTS_snapshot_01.04_2021.11.28_12.26.49_.jpg)

Также присутствует отключение моторов и выбор языка интерфейса (русский, кстати, есть).

![00497.MTS_snapshot_01.18_[2021.11.28_12.27.29].jpg 00497.MTS_snapshot_01.18_[2021.11.28_12.27.29].jpg](/upload/medialibrary/bda/iyqk2tz43b78r2rsz9ww328ge1u4gsb0/00497.MTS_snapshot_01.18_2021.11.28_12.27.29_.jpg)

В меню Температура можно включить пред нагрев, вручную задать необходимую температуру, отключить весь нагрев и отключить вентилятор.

![00497.MTS_snapshot_01.25_[2021.11.28_12.27.46].jpg 00497.MTS_snapshot_01.25_[2021.11.28_12.27.46].jpg](/upload/medialibrary/913/zi16j3ceajawi20pvodxhdczf6rwdttu/00497.MTS_snapshot_01.25_2021.11.28_12.27.46_.jpg)

И, конечно, меню печати, тут ничего особенного.

![00497.MTS_snapshot_01.47_[2021.11.28_12.28.18].jpg 00497.MTS_snapshot_01.47_[2021.11.28_12.28.18].jpg](/upload/medialibrary/d0a/dhnwgm9cvsuiqjfip6k5029eg4y2d3f4/00497.MTS_snapshot_01.47_2021.11.28_12.28.18_.jpg)

Никаких тонких настроек принтера в меню экрана нет, ускорений, рывков, шагов на мм. Все это при необходимости можно перенастроить, подключив принтер по USB к компьютеру. Кстати порт подключения тут USB Type-C, такого раньше мы не встречали.

![20211123_142213.mp4_snapshot_00.24_[2021.11.28_12.31.08].jpg 20211123_142213.mp4_snapshot_00.24_[2021.11.28_12.31.08].jpg](/upload/medialibrary/577/yak48gfr91lgq87a7lcayy114jn53sxm/20211123_142213.mp4_snapshot_00.24_2021.11.28_12.31.08_.jpg)

Порт хороший, современный, надежный, но провода USB Type-c в комплекте с принтером не дают.

![20211123_142213.mp4_snapshot_00.26_[2021.11.28_12.31.40].jpg 20211123_142213.mp4_snapshot_00.26_[2021.11.28_12.31.40].jpg](/upload/medialibrary/3fd/zhjbvny0ese6lkag6925c0r9imwo2uuy/20211123_142213.mp4_snapshot_00.26_2021.11.28_12.31.40_.jpg)

Достаточно технической информации, перейдем к тестам печати. На флешке с принтером идет слайсер Creality, который по сути является немного переработанной и устаревшей версией Cura.

![Creality Ender-7 Review.mp4_snapshot_12.01_[2021.11.28_12.32.15].jpg Creality Ender-7 Review.mp4_snapshot_12.01_[2021.11.28_12.32.15].jpg](/upload/medialibrary/e3e/d8s1ge3v6ndzy7edwk9l0g9zhbeictnv/Creality-Ender_7-Review.mp4_snapshot_12.01_2021.11.28_12.32.15_.jpg)

Поэтому мы решили им не пользоваться, а просто настроить Ender-7 в обычной Cura, поочередно перенеся настройки из слайсера Creality.

![Creality Ender-7 Review.mp4_snapshot_12.08_[2021.11.28_12.32.30].jpg Creality Ender-7 Review.mp4_snapshot_12.08_[2021.11.28_12.32.30].jpg](/upload/medialibrary/501/q84ramfg96grah7myri15i05uezsqokt/Creality-Ender_7-Review.mp4_snapshot_12.08_2021.11.28_12.32.30_.jpg)

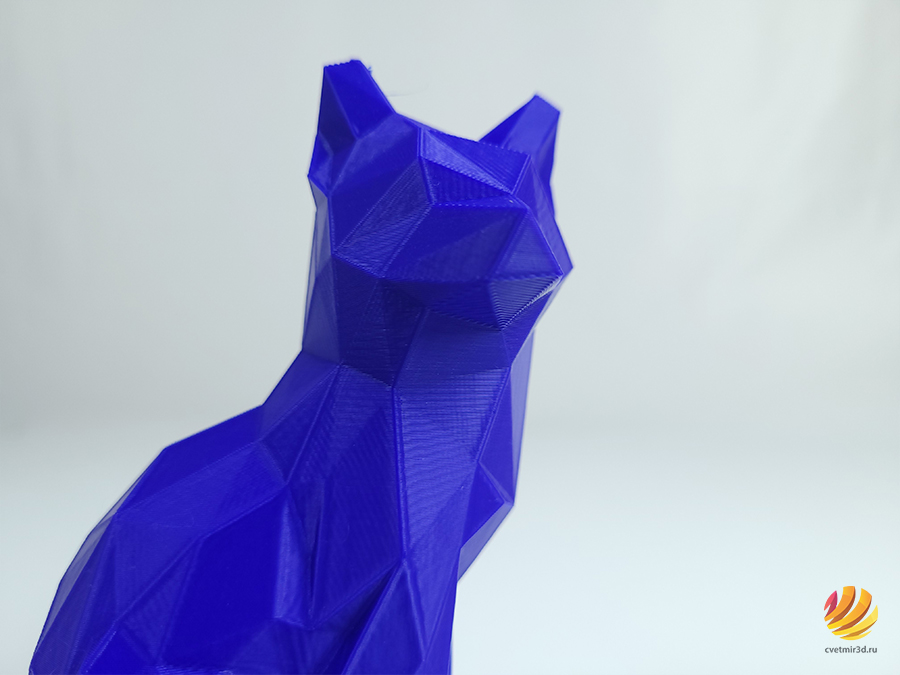

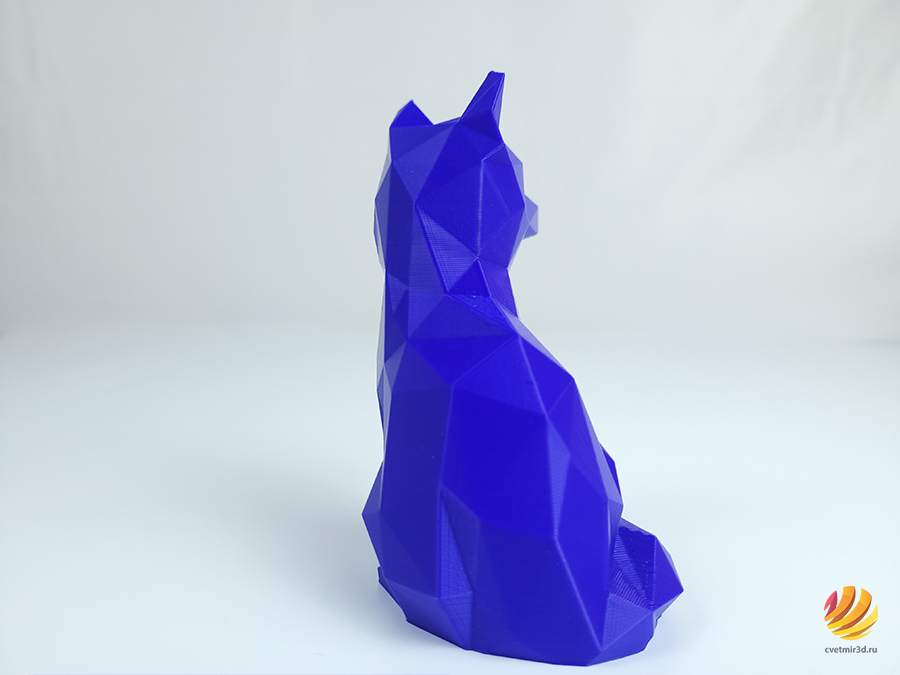

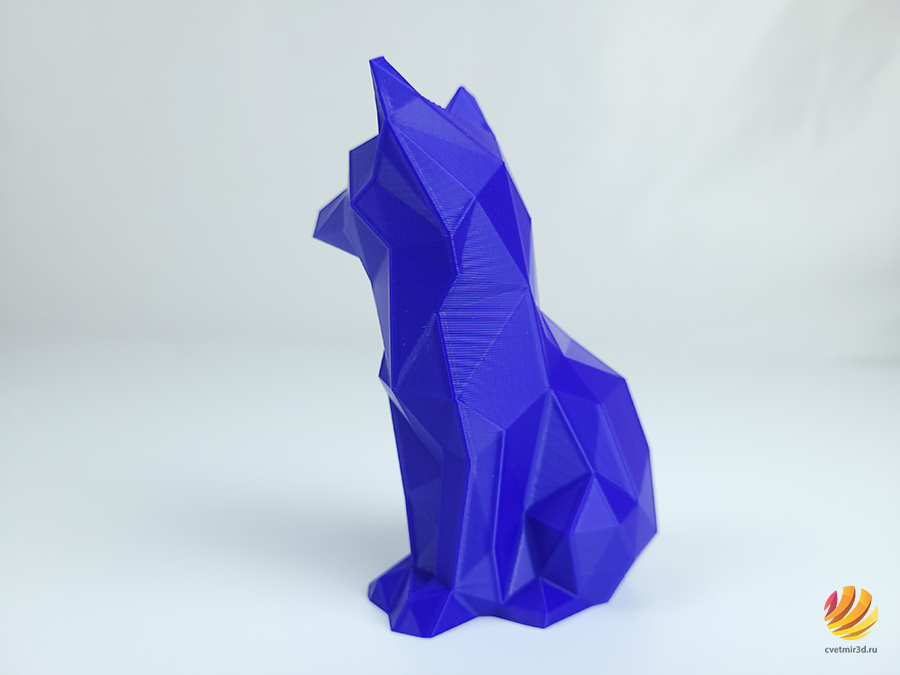

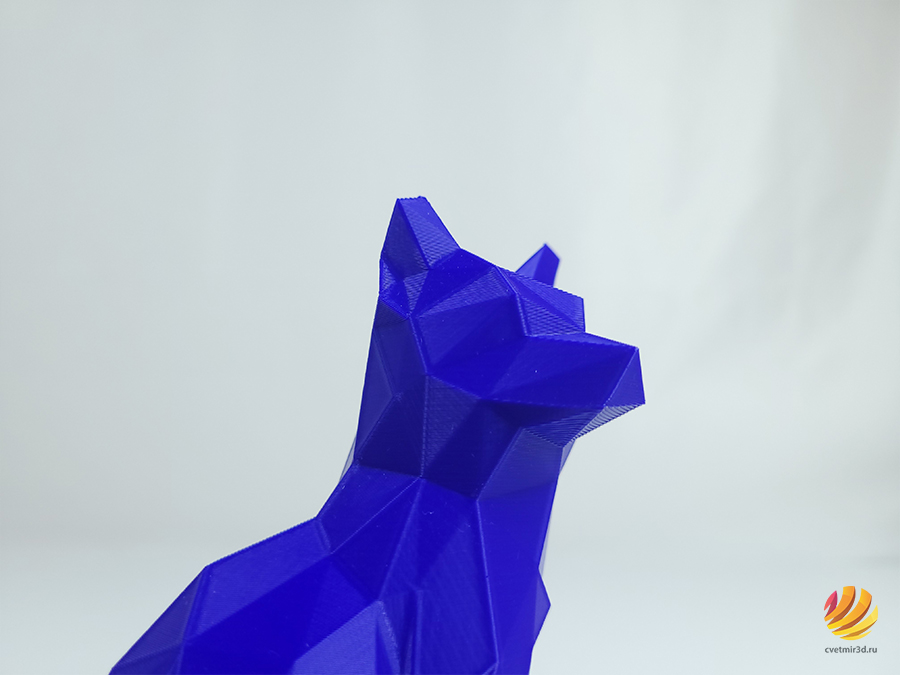

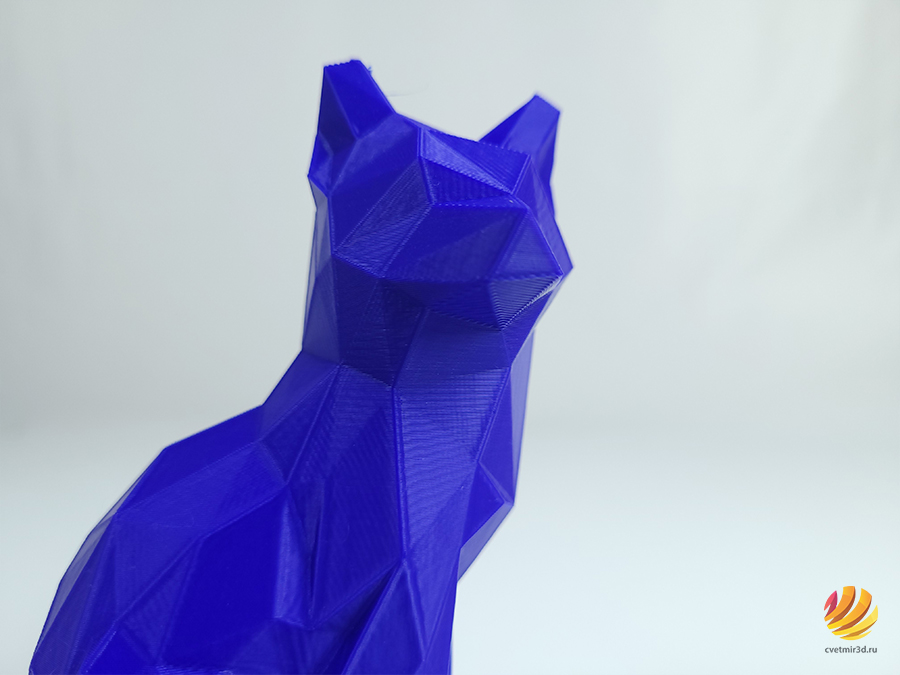

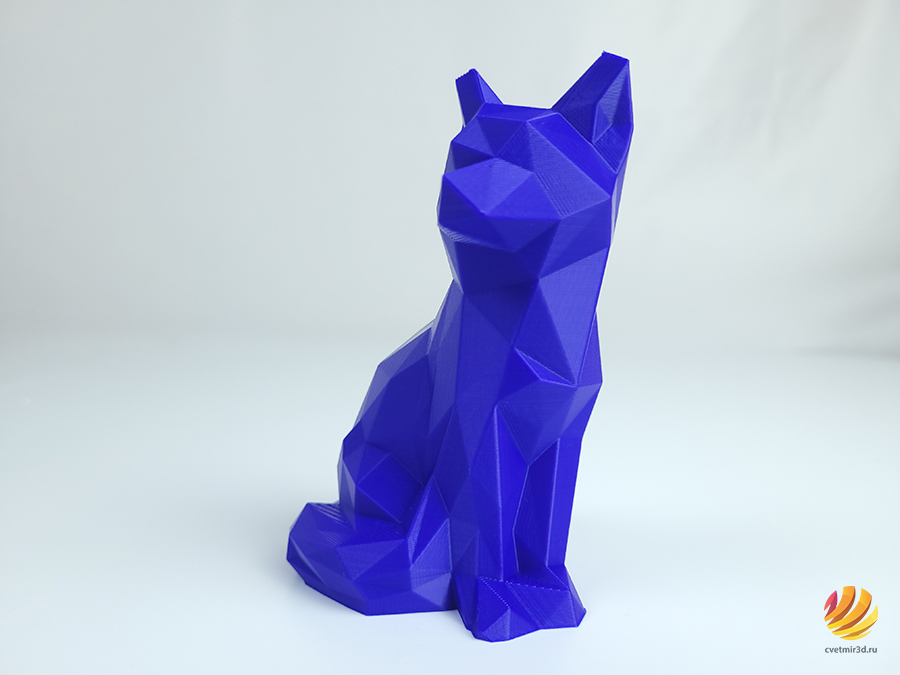

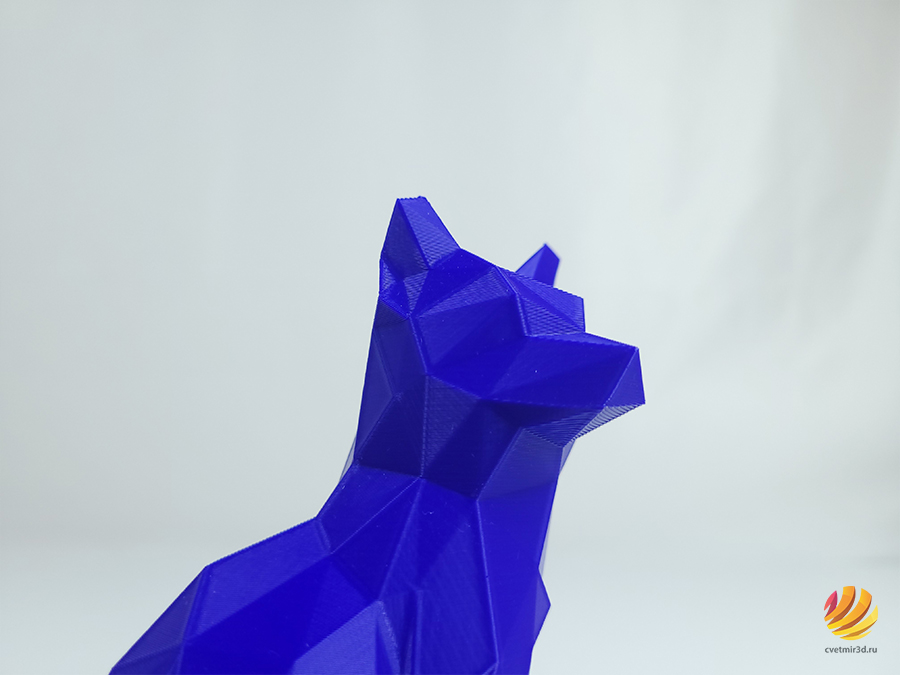

Заправили синий пластик PLA+ от Tiger3D и попробовали напечатать низкополигональную лису. Так как Creality заявляют, что принтер может печатать быстро, решили не скромничать и выставили основную скорость 150мм/с. Внешние стенки, как обычно, печатали в два раза медленнее 75мм/с. По умолчанию в прошивке выставлены ускорения 1500мм/с2 и рывки 15мм/с. Это не много, но мы решили сначала проверить принтер в том виде, в котором его задумал производитель.

![Creality Ender-7 Review.mp4_snapshot_12.28_[2021.11.28_12.33.10].jpg Creality Ender-7 Review.mp4_snapshot_12.28_[2021.11.28_12.33.10].jpg](/upload/medialibrary/e67/be2u7y6b0pb0jrmyz3c5z3ptg0n2v5zv/Creality-Ender_7-Review.mp4_snapshot_12.28_2021.11.28_12.33.10_.jpg)

Никаких серьезных проблем при печати не возникло. Пластик успевал плавиться, подающий механизм без проблем его продавливал. Никаких пропусков или смещений слоев не было. Однако, качество напечатанного лиса сложно назвать хорошим.

![Creality Ender-7 Review.mp4_snapshot_12.54_[2021.11.28_12.33.41].jpg Creality Ender-7 Review.mp4_snapshot_12.54_[2021.11.28_12.33.41].jpg](/upload/medialibrary/37d/dfdxjmhhccxzslzac8dqt12l6rpkt89t/Creality-Ender_7-Review.mp4_snapshot_12.54_2021.11.28_12.33.41_.jpg)

Даже не смотря на то, что в большинстве мест принтер не успевал разгоняться до заданной скорости, а в некоторых областях слайсер замедлял скорость из-за ограничения времени печати слоя. На модели довольно сильно выпирают углы, а после резких поворотов наблюдается приличное эхо.

Очень приятно удивил тот факт, что место под мордой с сильным нависанием, получилось очень аккуратно. Неужели Creality наконец научились делать хороший обдув модели? Общее время печати составило 2 часа 28 минут, нормально, но ничего выдающегося.

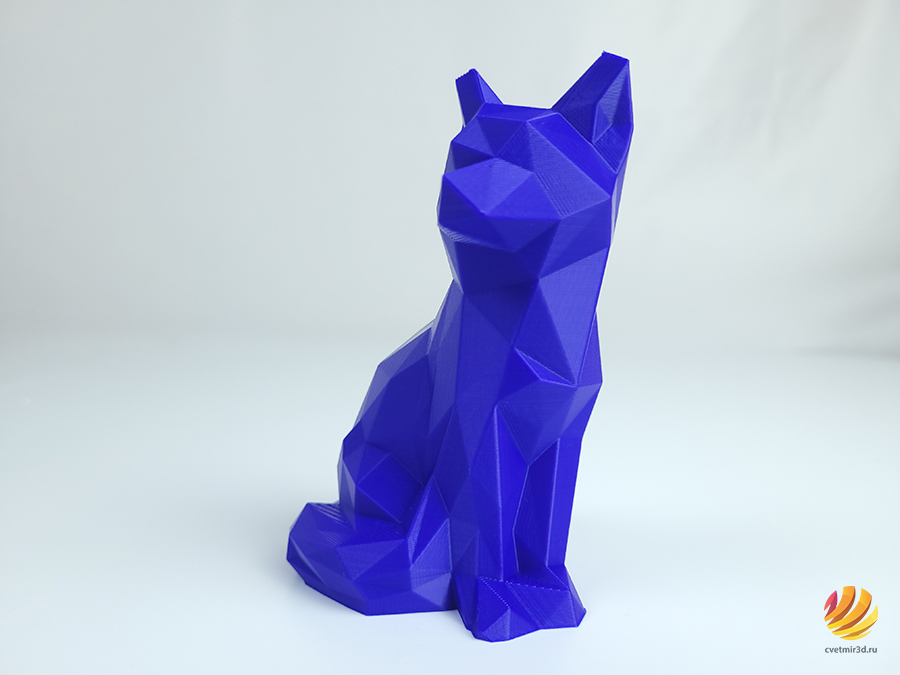

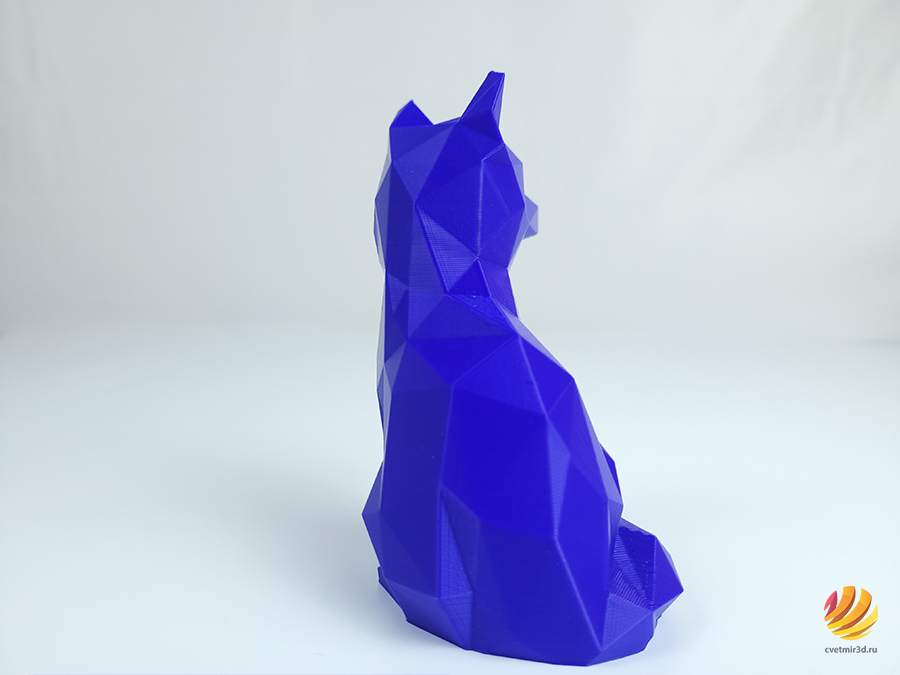

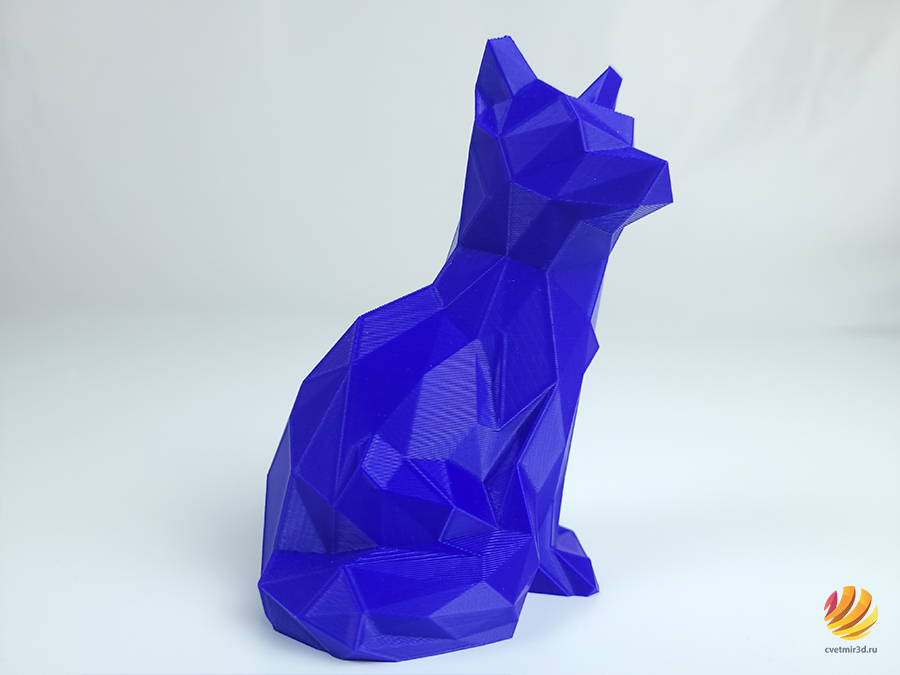

Для сравнения напечатали такого же лиса, но скорости выставили 80 и 40мм/с. При этом ускорения и рывки сделали такими, какие обычно выставляют на заводе на принтерах Ender-3 или Ender-5, 500мм/с2 и 10мм/с.

![Creality Ender-7 Review.mp4_snapshot_13.46_[2021.11.28_13.15.11].jpg Creality Ender-7 Review.mp4_snapshot_13.46_[2021.11.28_13.15.11].jpg](/upload/medialibrary/39f/mqizr4dhwls2n99qy3equf3dyffwv55a/Creality-Ender_7-Review.mp4_snapshot_13.46_2021.11.28_13.15.11_.jpg)

Тут к качеству печати уже нет никаких вопросов. Лис получился хорошо. Углы не выпирают, эхо практически нет, слои уложены равномерно по всей высоте. Струны между ушами отсутствуют. Нависание под мордой тоже получилось отлично. Однако время печати увеличилось до 3 часов 36 минут, разница очень внушительная.

Кстати, перед печатью второй модели обнаружился странный глюк. Если при включенном принтере вытащить и вставить SD-карту, весь принтер перезагружается. Скорее всего, это программная проблема и она будет решена в следующих прошивках. Но осадочек остался.

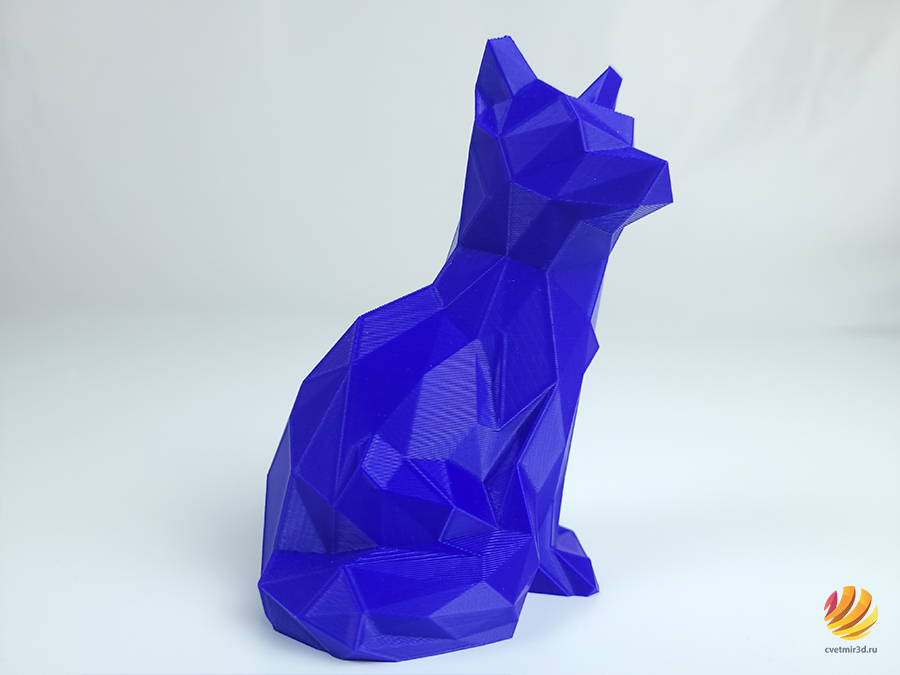

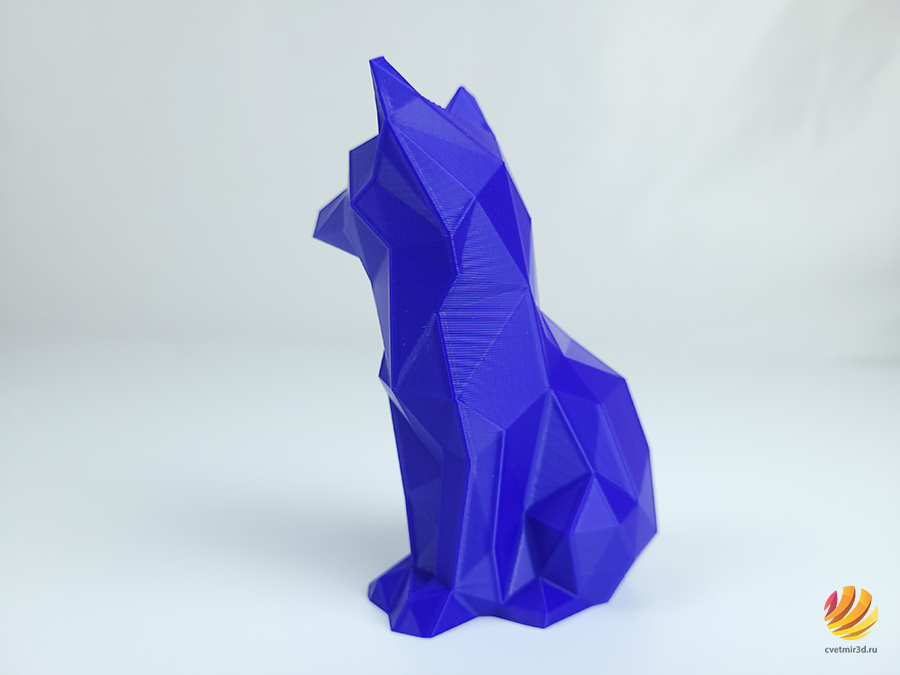

Ну и последнего лиса попробовали напечатать с ускорениями 3000мм/с2 и рывками 30 мм/с, то есть в два раза больше чем в стоке. При этом скорость оставили 80 на 40 мм/с.

![Creality Ender-7 Review.mp4_snapshot_14.32_[2021.11.28_13.10.14].jpg Creality Ender-7 Review.mp4_snapshot_14.32_[2021.11.28_13.10.14].jpg](/upload/medialibrary/19e/0gwwb2yxxpf9ygthyfv7ovjg23y2e9qh/Creality-Ender_7-Review.mp4_snapshot_14.32_2021.11.28_13.10.14_.jpg)

Время печати получилось средним между первым и вторым лисом, 2 часа 54 минуты . Однако качество почти не отличается от второго варианта. Разве что чуть сильнее выпирают углы.

Каких-то полноценных выводов из этих тестов сделать не получится, но можно сказать точно, при скорости 150мм/с со стоковыми настройками ускорений и рывков принтер печатает, но уже явно проявляются проблемы «переутяжеленной» кинематики.

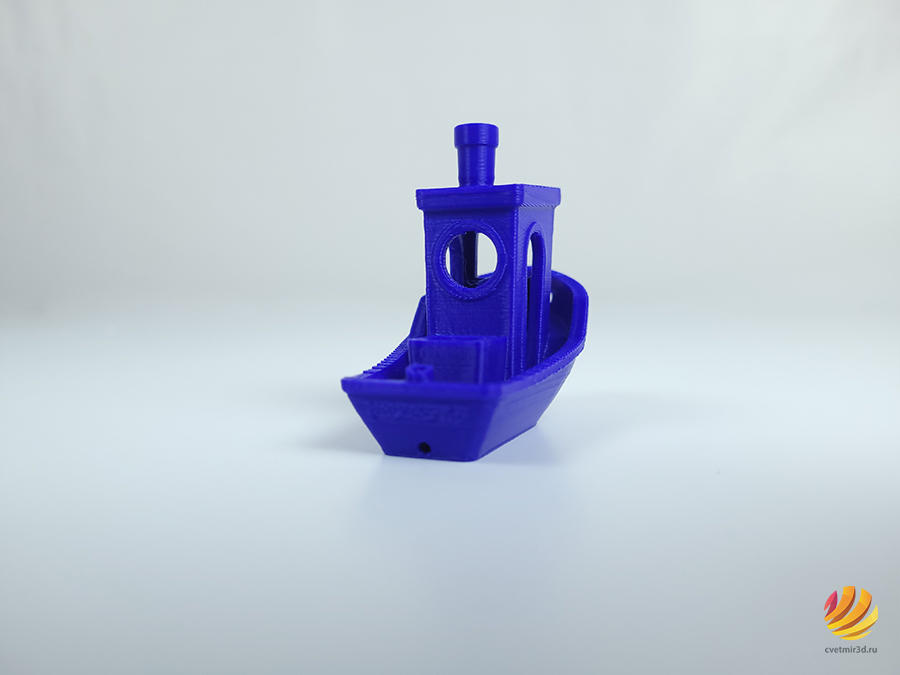

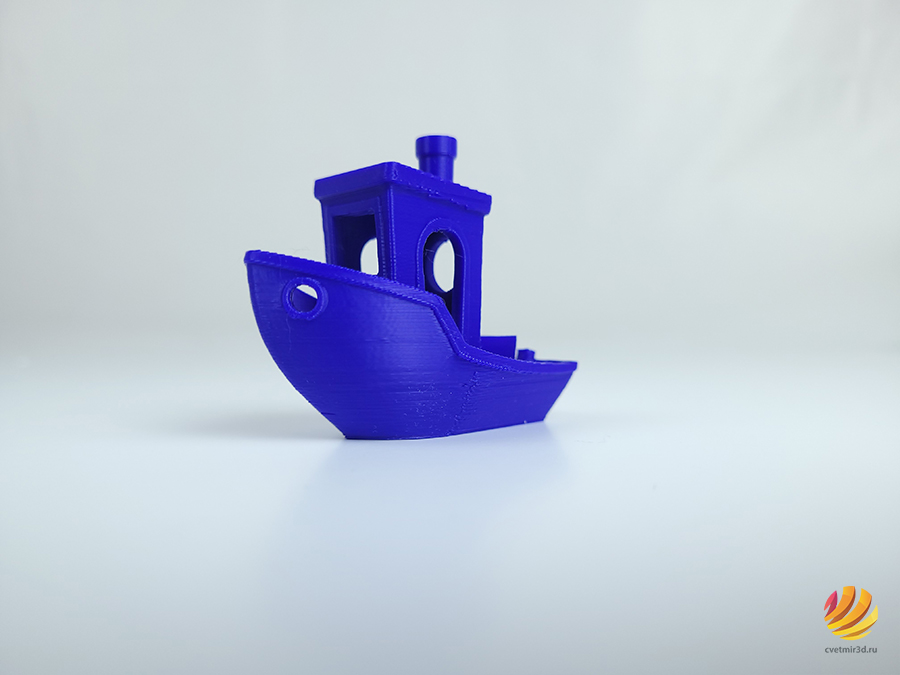

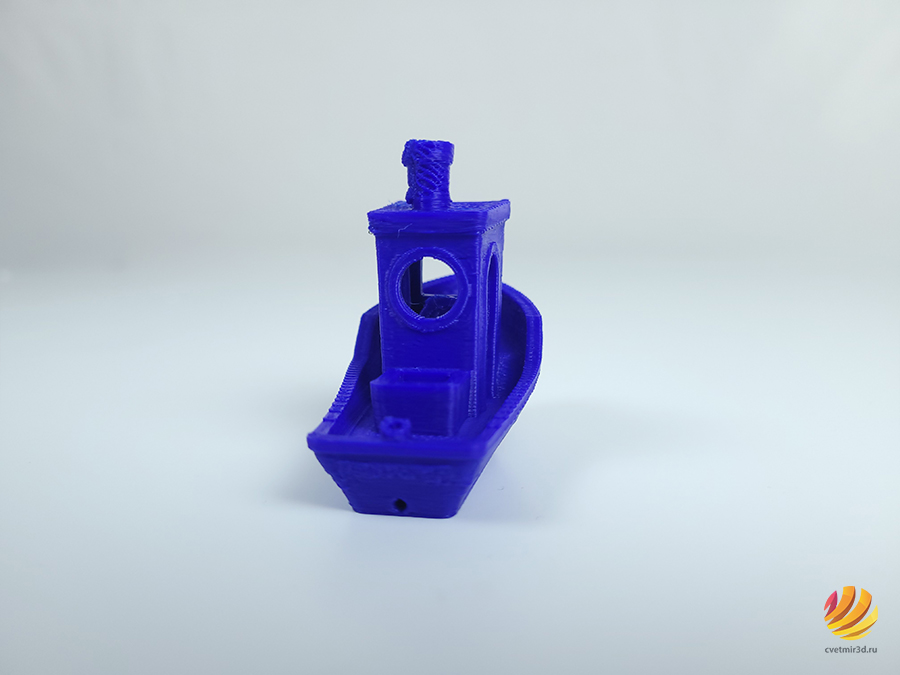

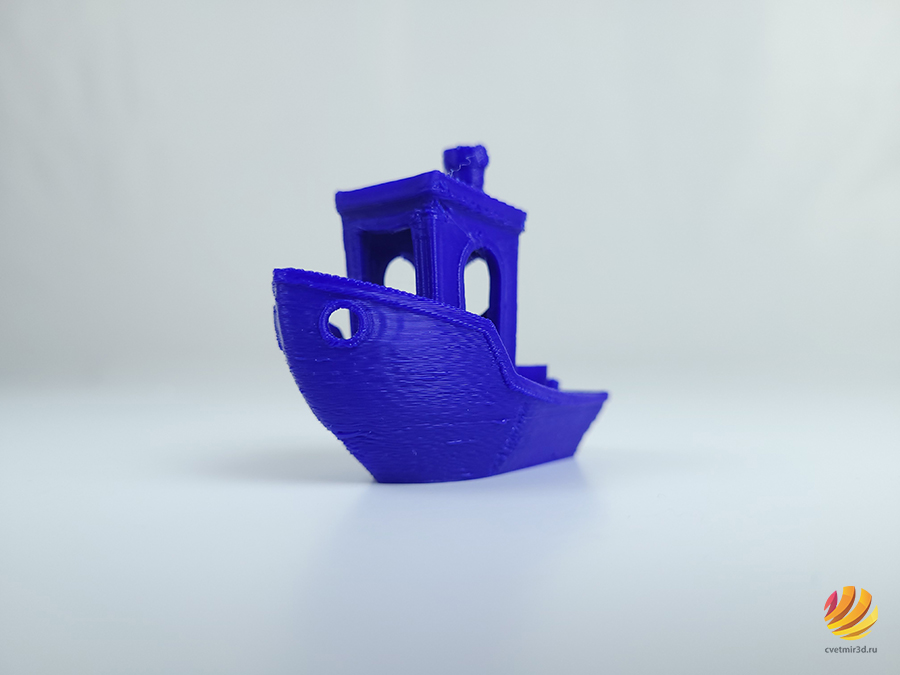

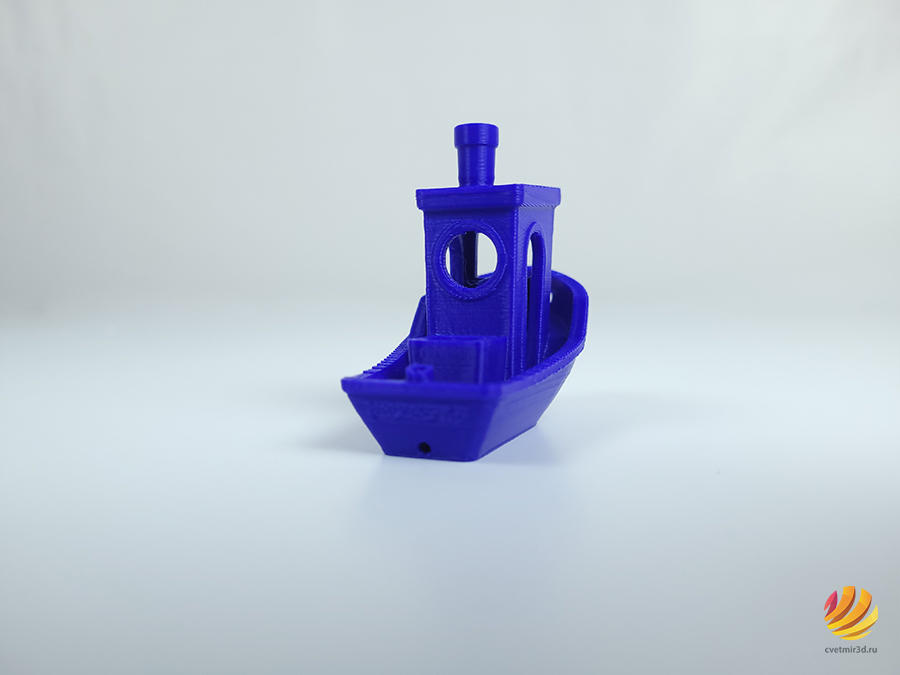

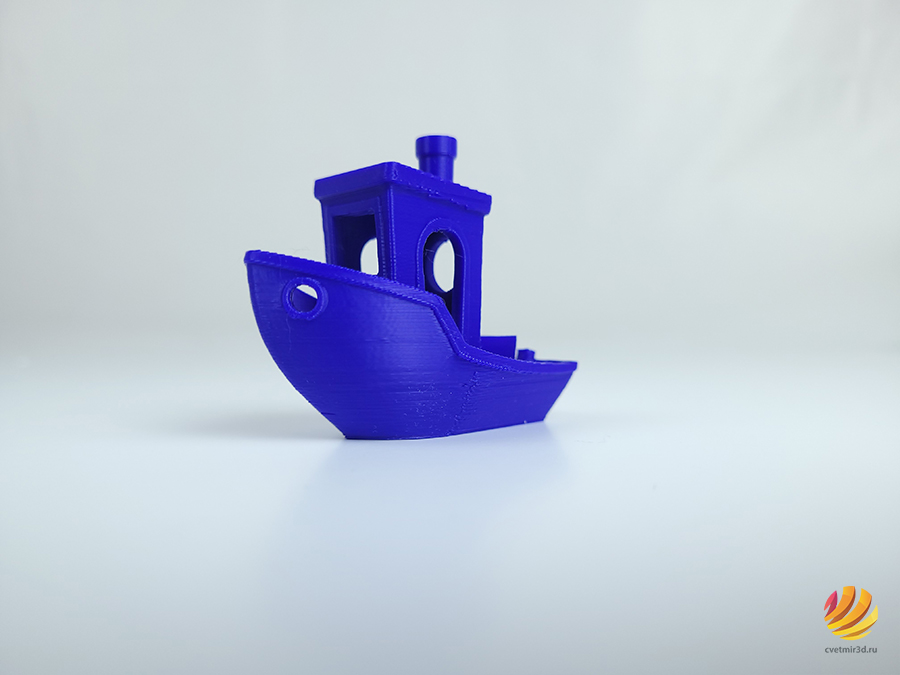

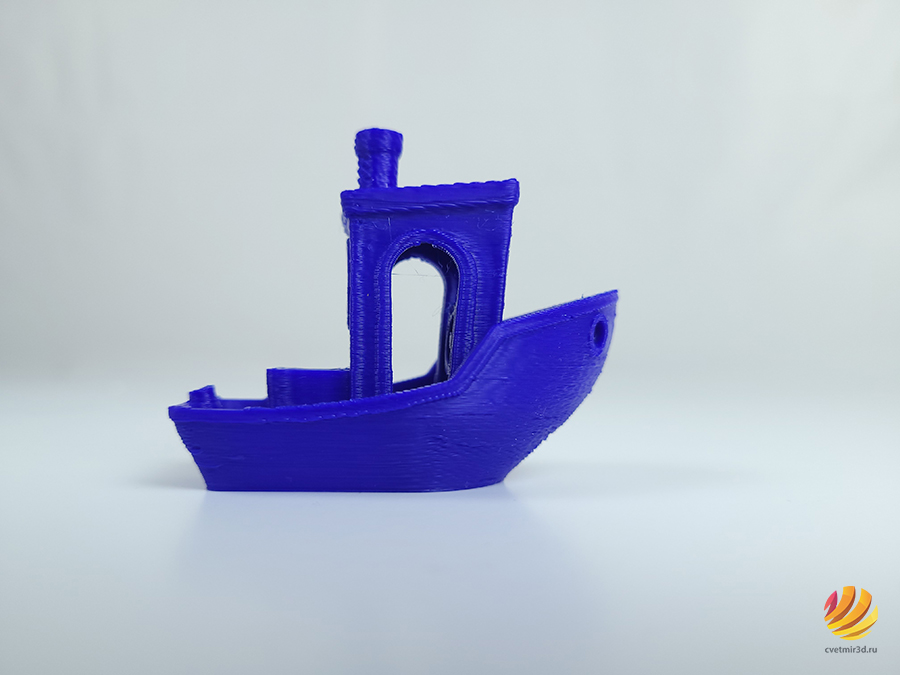

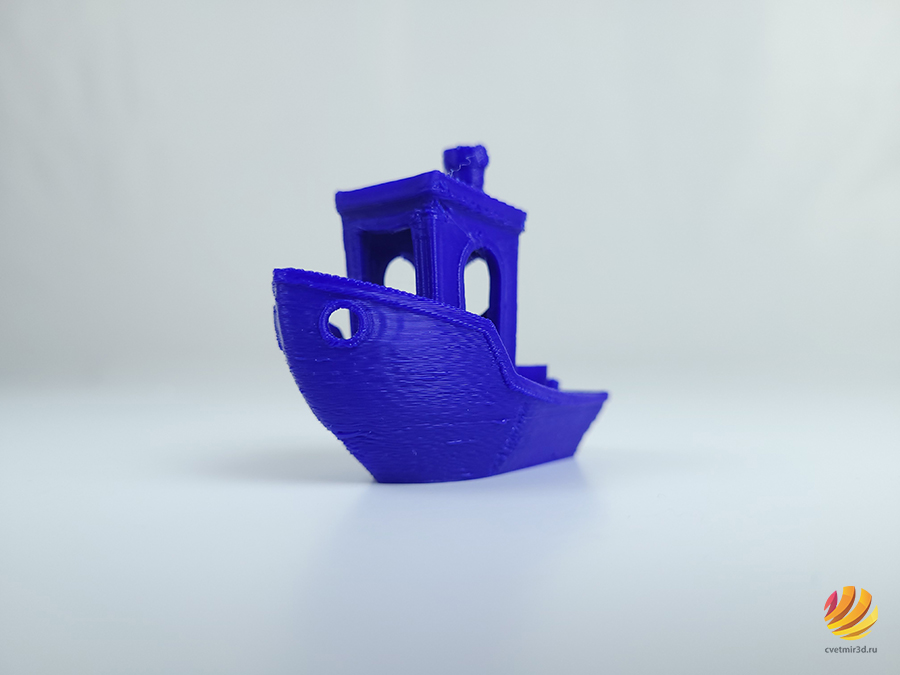

Кораблик Benchy мы, естественно, тоже попробовали напечатать, куда же без него.

![Creality Ender-7 Review.mp4_snapshot_15.00_[2021.11.28_13.10.23].jpg Creality Ender-7 Review.mp4_snapshot_15.00_[2021.11.28_13.10.23].jpg](/upload/medialibrary/9fc/p6qzse2xsu7stfwobfmyurr7z4hnv3wr/Creality-Ender_7-Review.mp4_snapshot_15.00_2021.11.28_13.10.23_.jpg)

При 150мм/с со стоковыми настройками ускорений и рывков, кораблик напечатался средненько. Есть пара странных подтеков пластика, появившихся по не понятной причине. Наблюдается небольшая неравномерность укладки слоев. Также есть эхо после поворотов. Надпись сзади смазана и не читаема. Опять же, приятно удивило качество печати нависающих элементов. Крышки закрылись неплохо. Трубы ровные. Пропусков и смещений нет. Время печати этого кораблика составило 1 час 11 минут.

Но этот тест опять же доказал, что вопреки заявлениям производителя, принтер не очень приспособлен для больших скоростей. Для печати не сложных технических моделей, не требующих аккуратности, такое качество вполне приемлемо. Но модели, которые должны выглядеть красиво, придется печатать на обычных скоростях, не больше 80мм/с.

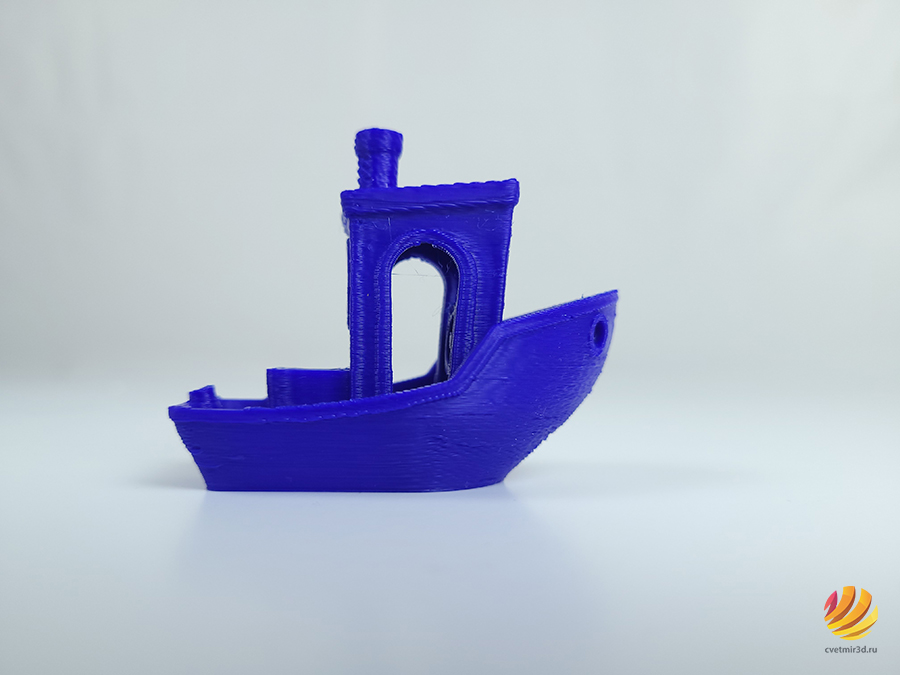

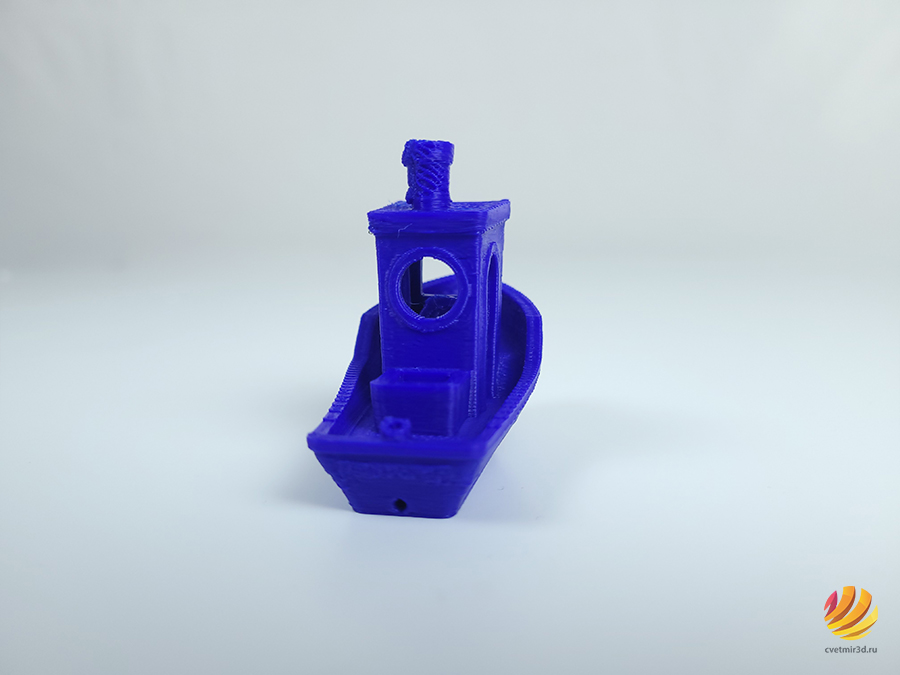

Вы, наверное, скажете: "Но производитель же обещал 250мм/с, а не 150. Что же получится при печати на такой скорости?" И это мы тоже проверили, причем в действительно жестком режиме. Ускорения и рывки снова повысили до 3000 и 30, чтобы принтер успевал разгоняться до заданной скорости. Кроме этого полностью отключили минимальное время печати слоя, чтобы слайсер вообще не занижал скорость. А все скорости, включая печать внешних стенок, выставили 250мм/с.

![Creality Ender-7 Review.mp4_snapshot_16.33_[2021.11.28_13.09.43].jpg Creality Ender-7 Review.mp4_snapshot_16.33_[2021.11.28_13.09.43].jpg](/upload/medialibrary/cc3/3odwwpswesas1up8rqsupgdf4d6nhi3s/Creality-Ender_7-Review.mp4_snapshot_16.33_2021.11.28_13.09.43_.jpg)

Ну и тут принтеру уже пришлось не сладко. Моторы довольно сильно нагрелись. Принтер вместе со столом, на котором он стоял, просто ходил ходуном. Естественно уже начало не хватать мощности обдува. Но, несмотря на все сложности, экструдер продолжал давить пластик, подающий механизм не вгрызался в пруток и не пропускал шаги. Моторы осей X и Y тоже справлялись, несмотря на нагрев. Кораблик напечатался всего за 38 минут. Ни о каком качестве тут конечно уже речи не идет. Но вполне можно сказать, что принтер с задачей справился. Это действительно кораблик Benchy, хоть и уродливый. На удивление, при печати заполнения и верхних крышек пластик укладывался нормально. Даже наклоны более-менее получились. Труба, конечно, сильно оплавилась, но это не удивительно.

В общем, технически принтер способен печатать на реальных 250мм/с, однако мы крайне не рекомендуем мучать принтер и печатать на таких больших скоростях. Как говорится: "Тише едешь, дальше будешь". Для печати красивых моделей лучше не превышать скорость 80мм/с. Для не требовательных к качеству моделей можно поднять до 150.

Для проверки равномерности укладки слоев, мы решили напечатать вазочку в спиральном режиме. И, к большому сожалению, столкнулись с очень неприятной проблемой. При печати в спиральном режиме ось Z не переходит между слоями, а постепенно поднимается вверх микро-шагами, в то время как экструдер укладывает одну длинную линию по спирали.

![Creality Ender-7 Review.mp4_snapshot_17.30_[2021.11.28_12.34.38].jpg Creality Ender-7 Review.mp4_snapshot_17.30_[2021.11.28_12.34.38].jpg](/upload/medialibrary/fc3/okoglah805lk3xrfdcdduq0v0rf4gss1/Creality-Ender_7-Review.mp4_snapshot_17.30_2021.11.28_12.34.38_.jpg)

И выяснилось, что Ender-7 так делать не умеет. Сразу после печати пола, принтер начинает жутко тормозить, заедая чуть ли не через каждый миллиметр.

![Creality Ender-7 Review.mp4_snapshot_17.38_[2021.11.28_12.35.57].jpg Creality Ender-7 Review.mp4_snapshot_17.38_[2021.11.28_12.35.57].jpg](/upload/medialibrary/a98/5dqd33puds0f8iesnusqd7dwylah1tco/Creality-Ender_7-Review.mp4_snapshot_17.38_2021.11.28_12.35.57_.jpg)

И при каждой остановке образуются натеки пластика. Была надежда, что более новая прошивка решит проблему, но ее пока нет. На принтере установлена самая последняя версия. Кое-как проблема решается при печати по USB-проводу с компьютера, подтормаживаний становится значительно меньше, но они все еще остаются.

![Creality Ender-7 Review.mp4_snapshot_17.56_[2021.11.28_12.36.26].jpg Creality Ender-7 Review.mp4_snapshot_17.56_[2021.11.28_12.36.26].jpg](/upload/medialibrary/bca/tj5r2t1az2vrd4catyc69dxh9p2sexk6/Creality-Ender_7-Review.mp4_snapshot_17.56_2021.11.28_12.36.26_.jpg)

В итоге вазочка получилась, но ее поверхность вся усеяна мелкими подтеками пластика.

Есть предположение, что управляющая плата не может нормально синхронизировать работу разных драйверов. Будем надеяться, что Creality смогут исправить это недоразумение программно в следующих прошивках.

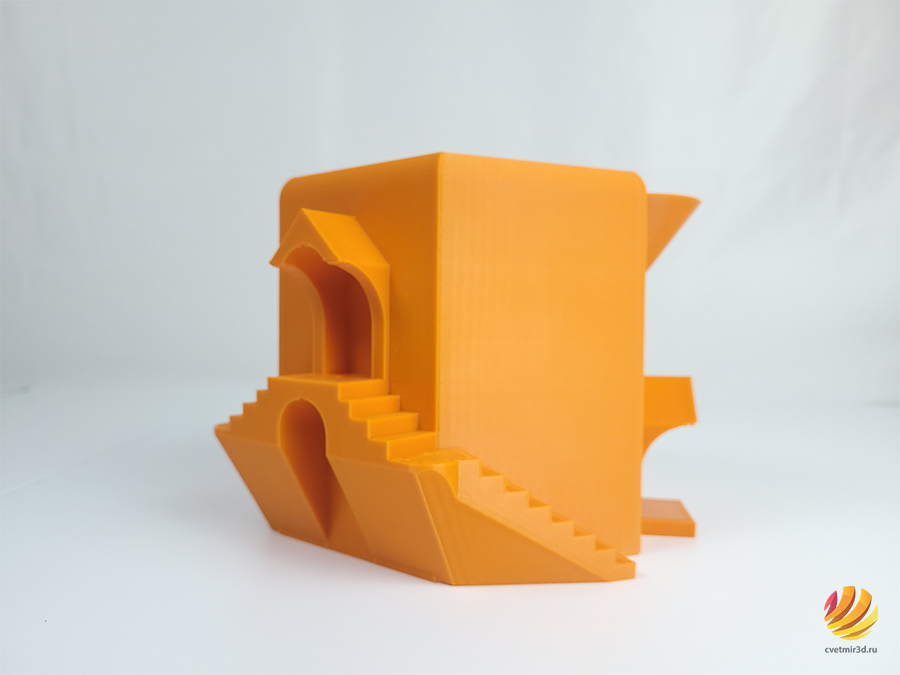

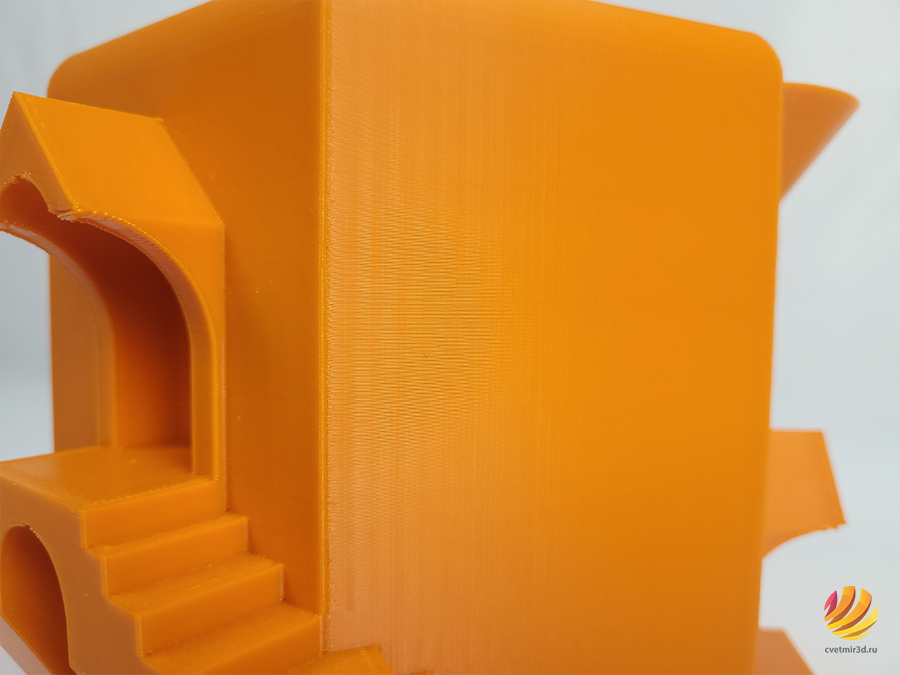

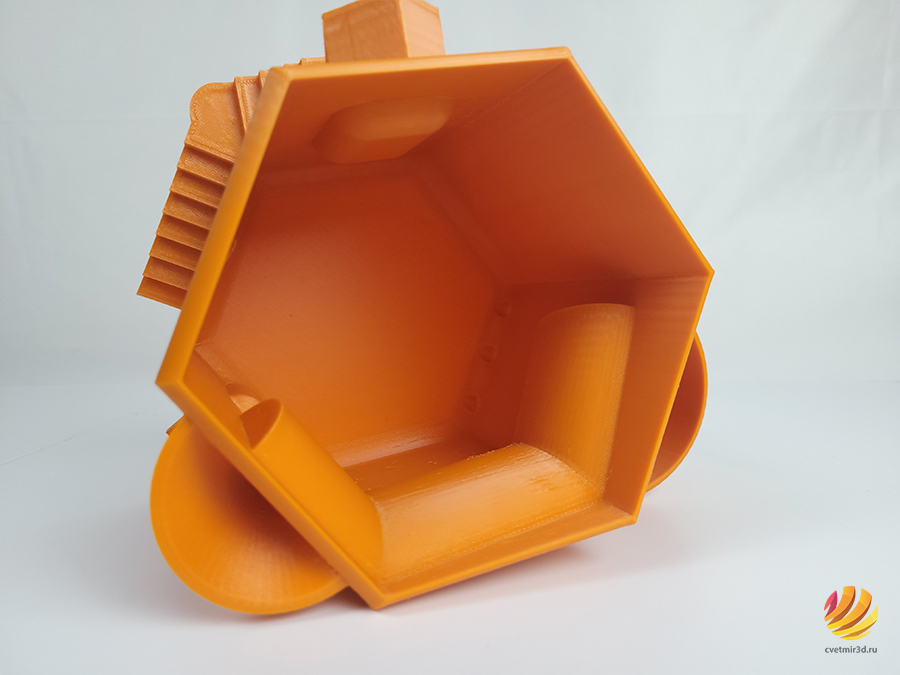

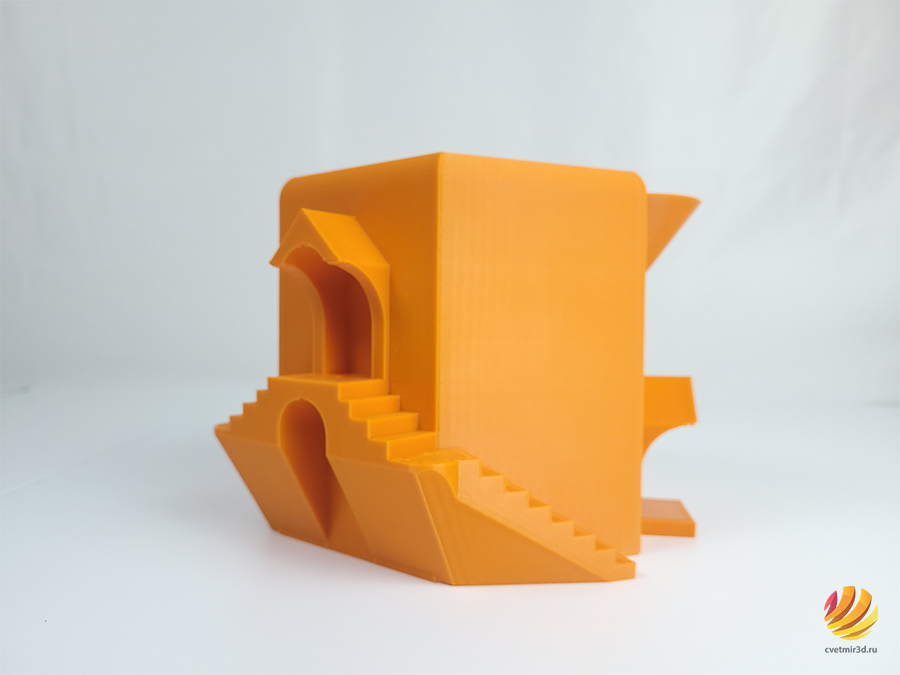

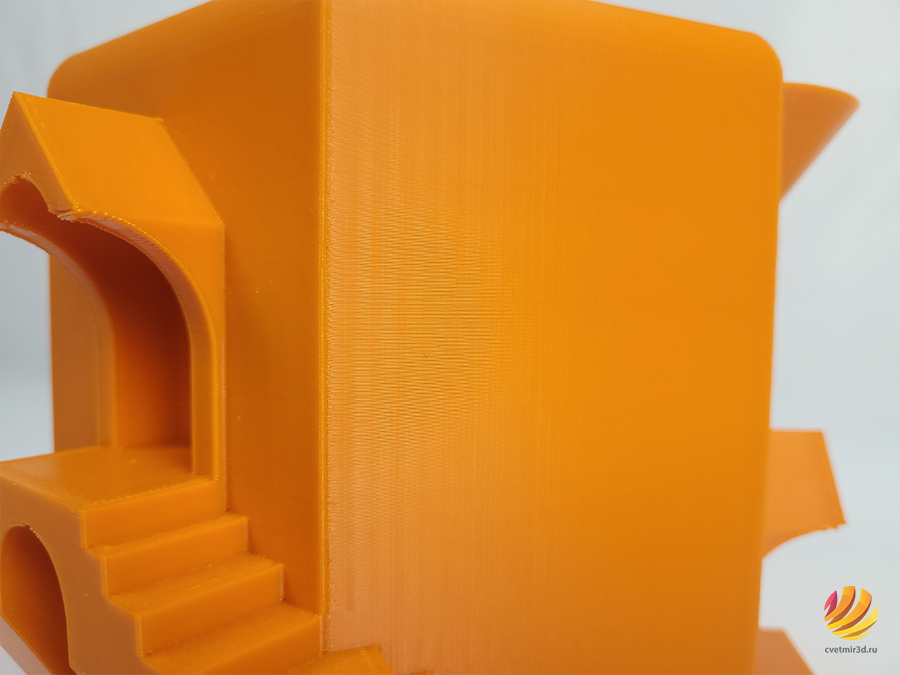

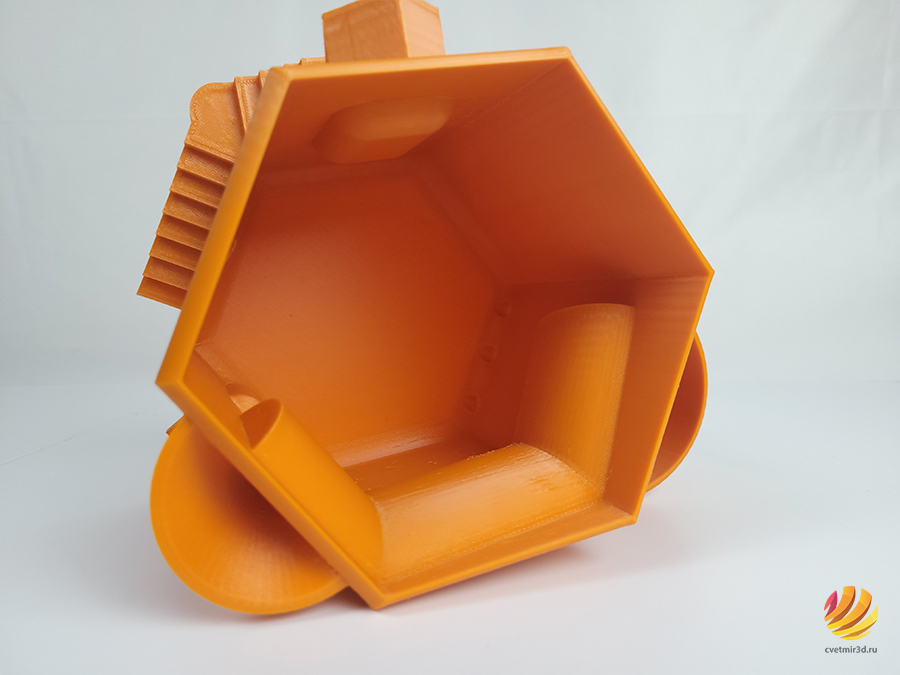

Не будем сильно затягивать видео и быстро пройдемся по остальным тестам печати. Пластиком PETG от Bestfilament напечатали интересный горшок для цветов. По размеру увеличили его до 200%.

![Creality Ender-7 Review.mp4_snapshot_18.32_[2021.11.28_13.10.56].jpg Creality Ender-7 Review.mp4_snapshot_18.32_[2021.11.28_13.10.56].jpg](/upload/medialibrary/92d/8h54hxpaovv32ehmvdr59t92qowy082a/Creality-Ender_7-Review.mp4_snapshot_18.32_2021.11.28_13.10.56_.jpg)

Печатался он почти 18 часов, учитывая его размер, это неплохо. Если не приглядываться, горшок получился хорошо. Однако, при ближайшем рассмотрении видны небольшие недочеты. Углы немного выпирают, есть очевидное эхо после поворотов. Внутри было немного тоненьких струн, хотя это обычное дело для PETG, особенно при печати с bowden-экструдером. Но учитывая достаточно большую скорость печати, качество можно оценить на четверку.

Этим же пластиком напечатали модель с механизмом, так, называемый, Infinity Cube. При печати таких моделей важно все и точность позиционирования, и правильный поток, и охлаждение.

![Creality Ender-7 Review.mp4_snapshot_18.59_[2021.11.28_13.12.07].jpg Creality Ender-7 Review.mp4_snapshot_18.59_[2021.11.28_13.12.07].jpg](/upload/medialibrary/9d8/0i15hh03p0llia301dgjhxqzmp4763eo/Creality-Ender_7-Review.mp4_snapshot_18.59_2021.11.28_13.12.07_.jpg)

Infinity Cybe напечатался нормально. Механизмы работают, ничего не склеилось и не развалилось.

ABS-пластиком от Tiger3D попробовали напечатать сборную блокфлейту. Чтобы не рисковать, поверхность стола покрыли клеем для 3D печати. Модель печатается без поддержек за один заход.

![Creality Ender-7 Review.mp4_snapshot_19.20_[2021.11.28_13.12.30].jpg Creality Ender-7 Review.mp4_snapshot_19.20_[2021.11.28_13.12.30].jpg](/upload/medialibrary/814/giqeyr95ao4hl7ca4da1tvh3iu72tgx6/Creality-Ender_7-Review.mp4_snapshot_19.20_2021.11.28_13.12.30_.jpg)

И флейта получилась хорошо. Все гладко и ровно. Собрать ее сразу не получилось, пришлось немного зашкурить места соединений, так как слои цеплялись друг за друга и мешали. Но после небольшой постобработки она собралась и даже заработала. Играть на флейте у нас никто не умеет, но послушать пару подобранных мелодий Вы можете в нашем видео-обзоре.

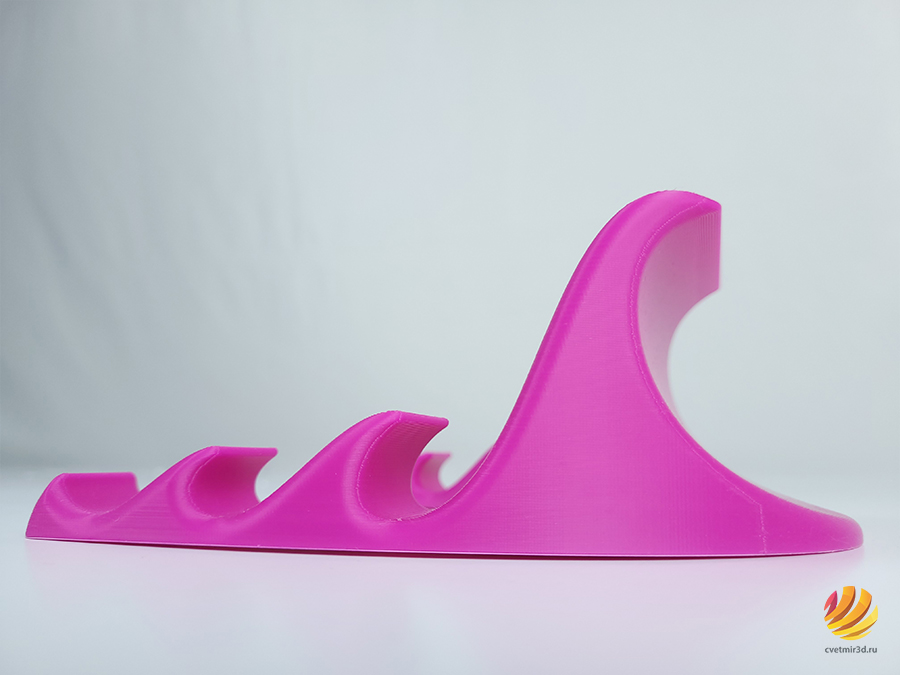

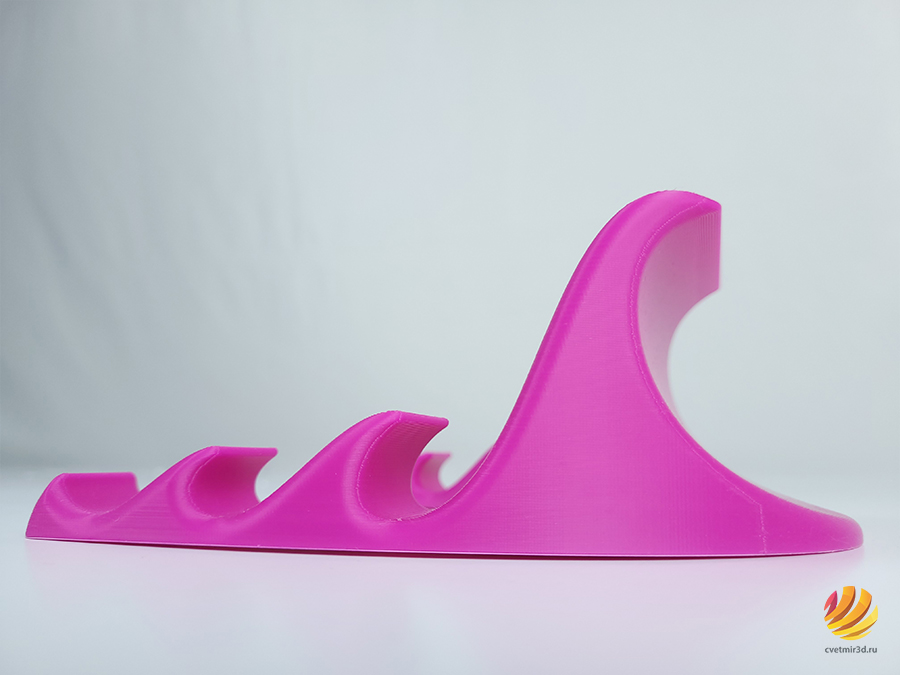

Этим же пластиком попробовали напечатать модель побольше. Конечно, на открытом принтере печатать большие модели ABS-пластиком довольно сложно. Но данный пластик ABS от Tiger3D обладает довольно низкой усадкой, к тому же вполне нормально плавится при температуре 235 градусов. То есть тефлоновая трубка в хотенде не должна из-за этого сильно пострадать. Это подставка в виде волн для планшетов или больших смартфонов.

![Creality Ender-7 Review.mp4_snapshot_20.26_[2021.11.28_13.12.48].jpg Creality Ender-7 Review.mp4_snapshot_20.26_[2021.11.28_13.12.48].jpg](/upload/medialibrary/b02/68ti0gp2e5d8nf7pvxwftbrlzb1ztvgc/Creality-Ender_7-Review.mp4_snapshot_20.26_2021.11.28_13.12.48_.jpg)

И получилась она очень даже достойно. Все гладко и ровно, даже наклоны получились хорошо, несмотря на полностью выключенный обдув.

От стола ничего не отклеилось. Кстати, стол при нагреве до 100 градусов остался достаточно ровным, и первые слои легли хорошо.

Будем делать выводы. Принтер оказался очень спорным. С одной стороны он обладает очень жестким корпусом с огромным запасом прочности, мощными моторами и драйверами от ЧПУ-станков, а также хотендом адаптированным для печати на больших скоростях. Но при этом, достаточно было просто уменьшить вес подвижных элементов кинематики и почти все это было бы просто не нужно.

Имеются очевидные проблемы с программной частью, но скорее всего, Creality исправят их со следующими обновлениями прошивки.

Заявления Creality, что Ender-7 может печатать на скорости 250мм/с от части правдивы. Экструдер справляется, оси двигаются нормально. Но на практике, Вы никогда не будете печатать так быстро. Качество напечатанных на такой скорости моделей очень далеко от совершенства. С другой стороны, на средних скоростях около 80мм/с принтер печатает очень даже неплохо. Слои и линии укладываются ровно, ретракты отрабатывают четко, общее качество напечатанных моделей действительно радует.

Подписывайтесь на наши соцсети, чтобы не пропускать новые обзоры. До скорого.

![20211102_165139.mp4_snapshot_00.15_[2021.11.28_10.42.20].jpg 20211102_165139.mp4_snapshot_00.15_[2021.11.28_10.42.20].jpg](/upload/medialibrary/0ce/9frul6j9jqs0q2d5fbk5ebumr1vgppls/20211102_165139.mp4_snapshot_00.15_2021.11.28_10.42.20_.jpg)

![00444.MTS_snapshot_03.00_[2021.11.28_10.44.23].jpg 00444.MTS_snapshot_03.00_[2021.11.28_10.44.23].jpg](/upload/medialibrary/2b4/ixw5u232lb0w8x5eup3av643kgqr22ye/00444.MTS_snapshot_03.00_2021.11.28_10.44.23_.jpg)

![00444.MTS_snapshot_03.29_[2021.11.28_10.44.57].jpg 00444.MTS_snapshot_03.29_[2021.11.28_10.44.57].jpg](/upload/medialibrary/dfc/fbmqf37s3nyevv34b09ooiw5ougg0s30/00444.MTS_snapshot_03.29_2021.11.28_10.44.57_.jpg)

![00444.MTS_snapshot_03.40_[2021.11.28_10.46.57].jpg 00444.MTS_snapshot_03.40_[2021.11.28_10.46.57].jpg](/upload/medialibrary/378/s8id5sdo5tdcue9yrlypqt8t4bynixni/00444.MTS_snapshot_03.40_2021.11.28_10.46.57_.jpg)

![00444.MTS_snapshot_04.05_[2021.11.28_10.48.23].jpg 00444.MTS_snapshot_04.05_[2021.11.28_10.48.23].jpg](/upload/medialibrary/639/yrf0f5ca76bfrrui6wgymrmck5nnqdgc/00444.MTS_snapshot_04.05_2021.11.28_10.48.23_.jpg)

![20211103_112908.mp4_snapshot_02.08_[2021.11.28_10.49.45].jpg 20211103_112908.mp4_snapshot_02.08_[2021.11.28_10.49.45].jpg](/upload/medialibrary/593/vfe4mjbn9w0swwhjzo9cqol1yc8ernog/20211103_112908.mp4_snapshot_02.08_2021.11.28_10.49.45_.jpg)

![20211103_114030.mp4_snapshot_00.52_[2021.11.28_10.51.19].jpg 20211103_114030.mp4_snapshot_00.52_[2021.11.28_10.51.19].jpg](/upload/medialibrary/26a/b7vwpqpjj355om961a0bbof3lpc8fw3g/20211103_114030.mp4_snapshot_00.52_2021.11.28_10.51.19_.jpg)

![00451.MTS_snapshot_05.36_[2021.11.28_10.50.45].jpg 00451.MTS_snapshot_05.36_[2021.11.28_10.50.45].jpg](/upload/medialibrary/d06/nti22km85ulw933tdoxbkzjpd6pq72tv/00451.MTS_snapshot_05.36_2021.11.28_10.50.45_.jpg)

![20211103_120527.mp4_snapshot_00.22_[2021.11.28_10.52.11].jpg 20211103_120527.mp4_snapshot_00.22_[2021.11.28_10.52.11].jpg](/upload/medialibrary/9f9/z82ehmxa13rmjw74dy5ym39uzq2w2c0q/20211103_120527.mp4_snapshot_00.22_2021.11.28_10.52.11_.jpg)

![20211103_114555.mp4_snapshot_04.21_[2021.11.28_10.53.59].jpg 20211103_114555.mp4_snapshot_04.21_[2021.11.28_10.53.59].jpg](/upload/medialibrary/8aa/l2lwr2vw0oaj6d3ydl11ke3ss966i1zv/20211103_114555.mp4_snapshot_04.21_2021.11.28_10.53.59_.jpg)

![20211103_120230.mp4_snapshot_02.10_[2021.11.28_10.55.08].jpg 20211103_120230.mp4_snapshot_02.10_[2021.11.28_10.55.08].jpg](/upload/medialibrary/efd/ypo8dbzeqjxw1kdet2pfape9vcugrmf2/20211103_120230.mp4_snapshot_02.10_2021.11.28_10.55.08_.jpg)

![00484.MTS_snapshot_00.06_[2021.11.28_11.06.39].jpg 00484.MTS_snapshot_00.06_[2021.11.28_11.06.39].jpg](/upload/medialibrary/6a7/91jwm11nuvtu4m4t63xnzj1nkhxsbptb/00484.MTS_snapshot_00.06_2021.11.28_11.06.39_.jpg)

![00484.MTS_snapshot_00.31_[2021.11.28_11.07.22].jpg 00484.MTS_snapshot_00.31_[2021.11.28_11.07.22].jpg](/upload/medialibrary/a2d/enjylqmilh27tmgqly1kts5dmj44igfe/00484.MTS_snapshot_00.31_2021.11.28_11.07.22_.jpg)

![00484.MTS_snapshot_00.49_[2021.11.28_11.08.33].jpg 00484.MTS_snapshot_00.49_[2021.11.28_11.08.33].jpg](/upload/medialibrary/e09/fhxjbloj0nqkwbjo69yo5zfdtdf453ba/00484.MTS_snapshot_00.49_2021.11.28_11.08.33_.jpg)

![00445.MTS_snapshot_01.10_[2021.11.28_11.09.49].jpg 00445.MTS_snapshot_01.10_[2021.11.28_11.09.49].jpg](/upload/medialibrary/444/es0kugt0xng5l5yk9okzdfrxcngb7xn7/00445.MTS_snapshot_01.10_2021.11.28_11.09.49_.jpg)

![20211125_113819.mp4_snapshot_00.02_[2021.11.28_11.27.34].jpg 20211125_113819.mp4_snapshot_00.02_[2021.11.28_11.27.34].jpg](/upload/medialibrary/729/b5qbezonkmsf6kzexqngiem2pq32tvpl/20211125_113819.mp4_snapshot_00.02_2021.11.28_11.27.34_.jpg)

![20211125_113819.mp4_snapshot_00.29_[2021.11.28_11.28.04].jpg 20211125_113819.mp4_snapshot_00.29_[2021.11.28_11.28.04].jpg](/upload/medialibrary/06a/lqy4m0d5jufezi1eglj87s1m899yh5sa/20211125_113819.mp4_snapshot_00.29_2021.11.28_11.28.04_.jpg)

![00495.MTS_snapshot_00.17_[2021.11.28_11.29.22].jpg 00495.MTS_snapshot_00.17_[2021.11.28_11.29.22].jpg](/upload/medialibrary/6b3/ayblylqh1pjjysycsdz87u2mc2jzspfi/00495.MTS_snapshot_00.17_2021.11.28_11.29.22_.jpg)

![20211123_142012.mp4_snapshot_00.01_[2021.11.28_11.32.10].jpg 20211123_142012.mp4_snapshot_00.01_[2021.11.28_11.32.10].jpg](/upload/medialibrary/7fd/g02eu4pn0c9m0sb611yn4hmv61y0srnx/20211123_142012.mp4_snapshot_00.01_2021.11.28_11.32.10_.jpg)

![20211123_142012.mp4_snapshot_00.37_[2021.11.28_11.32.46].jpg 20211123_142012.mp4_snapshot_00.37_[2021.11.28_11.32.46].jpg](/upload/medialibrary/395/4swpdltd9ojn6f61i299wnjwvmrlmoes/20211123_142012.mp4_snapshot_00.37_2021.11.28_11.32.46_.jpg)

![00490.MTS_snapshot_00.11_[2021.11.28_11.34.24].jpg 00490.MTS_snapshot_00.11_[2021.11.28_11.34.24].jpg](/upload/medialibrary/17a/08pns1xlz7zi8udm9f7r58prhs2zfiza/00490.MTS_snapshot_00.11_2021.11.28_11.34.24_.jpg)

![20211123_142306.mp4_snapshot_00.04_[2021.11.28_11.36.17].jpg 20211123_142306.mp4_snapshot_00.04_[2021.11.28_11.36.17].jpg](/upload/medialibrary/557/9td394iua2p32m778hx6lbtk143j2wdg/20211123_142306.mp4_snapshot_00.04_2021.11.28_11.36.17_.jpg)

![00448.MTS_snapshot_00.18_[2021.11.28_11.37.46].jpg 00448.MTS_snapshot_00.18_[2021.11.28_11.37.46].jpg](/upload/medialibrary/bf7/ybkl3soboe5281421yzfprewggwwnchk/00448.MTS_snapshot_00.18_2021.11.28_11.37.46_.jpg)

![00448.MTS_snapshot_00.51_[2021.11.28_11.38.39].jpg 00448.MTS_snapshot_00.51_[2021.11.28_11.38.39].jpg](/upload/medialibrary/682/1lpe7mtzji2l90drdgakjhqeor526mex/00448.MTS_snapshot_00.51_2021.11.28_11.38.39_.jpg)

![00497.MTS_snapshot_00.02_[2021.11.28_12.25.31].jpg 00497.MTS_snapshot_00.02_[2021.11.28_12.25.31].jpg](/upload/medialibrary/b80/zd6cmgyzk21vncyq573806zy0ltyym5o/00497.MTS_snapshot_00.02_2021.11.28_12.25.31_.jpg)

![00497.MTS_snapshot_00.04_[2021.11.28_12.25.39].jpg 00497.MTS_snapshot_00.04_[2021.11.28_12.25.39].jpg](/upload/medialibrary/6d7/7s8boz8yy3rlrojmssen3hybjma13nc5/00497.MTS_snapshot_00.04_2021.11.28_12.25.39_.jpg)

![00497.MTS_snapshot_00.14_[2021.11.28_12.25.56].jpg 00497.MTS_snapshot_00.14_[2021.11.28_12.25.56].jpg](/upload/medialibrary/89e/wvwkowxm0wm5o1b2p9fze9u3rvotjokh/00497.MTS_snapshot_00.14_2021.11.28_12.25.56_.jpg)

![00498.MTS_snapshot_00.13_[2021.11.28_12.29.07].jpg 00498.MTS_snapshot_00.13_[2021.11.28_12.29.07].jpg](/upload/medialibrary/e2d/jzovyjhl587tq9vr1rpsuvjx5b06h9qp/00498.MTS_snapshot_00.13_2021.11.28_12.29.07_.jpg)

![00499.MTS_snapshot_00.38_[2021.11.28_12.29.22].jpg 00499.MTS_snapshot_00.38_[2021.11.28_12.29.22].jpg](/upload/medialibrary/c6f/3f2bmylfox1fa23jutzupf23sok130t3/00499.MTS_snapshot_00.38_2021.11.28_12.29.22_.jpg)

![00497.MTS_snapshot_00.57_[2021.11.28_12.26.28].jpg 00497.MTS_snapshot_00.57_[2021.11.28_12.26.28].jpg](/upload/medialibrary/9f1/an28kff3wi38457eobpl415mr4lxpu4r/00497.MTS_snapshot_00.57_2021.11.28_12.26.28_.jpg)

![00497.MTS_snapshot_01.04_[2021.11.28_12.26.49].jpg 00497.MTS_snapshot_01.04_[2021.11.28_12.26.49].jpg](/upload/medialibrary/aad/ez4w12ycq3y18ybdfvz1n3hj3c53m05r/00497.MTS_snapshot_01.04_2021.11.28_12.26.49_.jpg)

![00497.MTS_snapshot_01.18_[2021.11.28_12.27.29].jpg 00497.MTS_snapshot_01.18_[2021.11.28_12.27.29].jpg](/upload/medialibrary/bda/iyqk2tz43b78r2rsz9ww328ge1u4gsb0/00497.MTS_snapshot_01.18_2021.11.28_12.27.29_.jpg)

![00497.MTS_snapshot_01.25_[2021.11.28_12.27.46].jpg 00497.MTS_snapshot_01.25_[2021.11.28_12.27.46].jpg](/upload/medialibrary/913/zi16j3ceajawi20pvodxhdczf6rwdttu/00497.MTS_snapshot_01.25_2021.11.28_12.27.46_.jpg)

![00497.MTS_snapshot_01.47_[2021.11.28_12.28.18].jpg 00497.MTS_snapshot_01.47_[2021.11.28_12.28.18].jpg](/upload/medialibrary/d0a/dhnwgm9cvsuiqjfip6k5029eg4y2d3f4/00497.MTS_snapshot_01.47_2021.11.28_12.28.18_.jpg)

![20211123_142213.mp4_snapshot_00.24_[2021.11.28_12.31.08].jpg 20211123_142213.mp4_snapshot_00.24_[2021.11.28_12.31.08].jpg](/upload/medialibrary/577/yak48gfr91lgq87a7lcayy114jn53sxm/20211123_142213.mp4_snapshot_00.24_2021.11.28_12.31.08_.jpg)

![20211123_142213.mp4_snapshot_00.26_[2021.11.28_12.31.40].jpg 20211123_142213.mp4_snapshot_00.26_[2021.11.28_12.31.40].jpg](/upload/medialibrary/3fd/zhjbvny0ese6lkag6925c0r9imwo2uuy/20211123_142213.mp4_snapshot_00.26_2021.11.28_12.31.40_.jpg)

![Creality Ender-7 Review.mp4_snapshot_12.01_[2021.11.28_12.32.15].jpg Creality Ender-7 Review.mp4_snapshot_12.01_[2021.11.28_12.32.15].jpg](/upload/medialibrary/e3e/d8s1ge3v6ndzy7edwk9l0g9zhbeictnv/Creality-Ender_7-Review.mp4_snapshot_12.01_2021.11.28_12.32.15_.jpg)

![Creality Ender-7 Review.mp4_snapshot_12.08_[2021.11.28_12.32.30].jpg Creality Ender-7 Review.mp4_snapshot_12.08_[2021.11.28_12.32.30].jpg](/upload/medialibrary/501/q84ramfg96grah7myri15i05uezsqokt/Creality-Ender_7-Review.mp4_snapshot_12.08_2021.11.28_12.32.30_.jpg)

![Creality Ender-7 Review.mp4_snapshot_12.28_[2021.11.28_12.33.10].jpg Creality Ender-7 Review.mp4_snapshot_12.28_[2021.11.28_12.33.10].jpg](/upload/medialibrary/e67/be2u7y6b0pb0jrmyz3c5z3ptg0n2v5zv/Creality-Ender_7-Review.mp4_snapshot_12.28_2021.11.28_12.33.10_.jpg)

![Creality Ender-7 Review.mp4_snapshot_12.54_[2021.11.28_12.33.41].jpg Creality Ender-7 Review.mp4_snapshot_12.54_[2021.11.28_12.33.41].jpg](/upload/medialibrary/37d/dfdxjmhhccxzslzac8dqt12l6rpkt89t/Creality-Ender_7-Review.mp4_snapshot_12.54_2021.11.28_12.33.41_.jpg)

![Creality Ender-7 Review.mp4_snapshot_13.46_[2021.11.28_13.15.11].jpg Creality Ender-7 Review.mp4_snapshot_13.46_[2021.11.28_13.15.11].jpg](/upload/medialibrary/39f/mqizr4dhwls2n99qy3equf3dyffwv55a/Creality-Ender_7-Review.mp4_snapshot_13.46_2021.11.28_13.15.11_.jpg)

![Creality Ender-7 Review.mp4_snapshot_14.32_[2021.11.28_13.10.14].jpg Creality Ender-7 Review.mp4_snapshot_14.32_[2021.11.28_13.10.14].jpg](/upload/medialibrary/19e/0gwwb2yxxpf9ygthyfv7ovjg23y2e9qh/Creality-Ender_7-Review.mp4_snapshot_14.32_2021.11.28_13.10.14_.jpg)

![Creality Ender-7 Review.mp4_snapshot_15.00_[2021.11.28_13.10.23].jpg Creality Ender-7 Review.mp4_snapshot_15.00_[2021.11.28_13.10.23].jpg](/upload/medialibrary/9fc/p6qzse2xsu7stfwobfmyurr7z4hnv3wr/Creality-Ender_7-Review.mp4_snapshot_15.00_2021.11.28_13.10.23_.jpg)

![Creality Ender-7 Review.mp4_snapshot_16.33_[2021.11.28_13.09.43].jpg Creality Ender-7 Review.mp4_snapshot_16.33_[2021.11.28_13.09.43].jpg](/upload/medialibrary/cc3/3odwwpswesas1up8rqsupgdf4d6nhi3s/Creality-Ender_7-Review.mp4_snapshot_16.33_2021.11.28_13.09.43_.jpg)

![Creality Ender-7 Review.mp4_snapshot_17.30_[2021.11.28_12.34.38].jpg Creality Ender-7 Review.mp4_snapshot_17.30_[2021.11.28_12.34.38].jpg](/upload/medialibrary/fc3/okoglah805lk3xrfdcdduq0v0rf4gss1/Creality-Ender_7-Review.mp4_snapshot_17.30_2021.11.28_12.34.38_.jpg)

![Creality Ender-7 Review.mp4_snapshot_17.38_[2021.11.28_12.35.57].jpg Creality Ender-7 Review.mp4_snapshot_17.38_[2021.11.28_12.35.57].jpg](/upload/medialibrary/a98/5dqd33puds0f8iesnusqd7dwylah1tco/Creality-Ender_7-Review.mp4_snapshot_17.38_2021.11.28_12.35.57_.jpg)

![Creality Ender-7 Review.mp4_snapshot_17.56_[2021.11.28_12.36.26].jpg Creality Ender-7 Review.mp4_snapshot_17.56_[2021.11.28_12.36.26].jpg](/upload/medialibrary/bca/tj5r2t1az2vrd4catyc69dxh9p2sexk6/Creality-Ender_7-Review.mp4_snapshot_17.56_2021.11.28_12.36.26_.jpg)

![Creality Ender-7 Review.mp4_snapshot_18.32_[2021.11.28_13.10.56].jpg Creality Ender-7 Review.mp4_snapshot_18.32_[2021.11.28_13.10.56].jpg](/upload/medialibrary/92d/8h54hxpaovv32ehmvdr59t92qowy082a/Creality-Ender_7-Review.mp4_snapshot_18.32_2021.11.28_13.10.56_.jpg)

![Creality Ender-7 Review.mp4_snapshot_18.59_[2021.11.28_13.12.07].jpg Creality Ender-7 Review.mp4_snapshot_18.59_[2021.11.28_13.12.07].jpg](/upload/medialibrary/9d8/0i15hh03p0llia301dgjhxqzmp4763eo/Creality-Ender_7-Review.mp4_snapshot_18.59_2021.11.28_13.12.07_.jpg)

![Creality Ender-7 Review.mp4_snapshot_19.20_[2021.11.28_13.12.30].jpg Creality Ender-7 Review.mp4_snapshot_19.20_[2021.11.28_13.12.30].jpg](/upload/medialibrary/814/giqeyr95ao4hl7ca4da1tvh3iu72tgx6/Creality-Ender_7-Review.mp4_snapshot_19.20_2021.11.28_13.12.30_.jpg)

![Creality Ender-7 Review.mp4_snapshot_20.26_[2021.11.28_13.12.48].jpg Creality Ender-7 Review.mp4_snapshot_20.26_[2021.11.28_13.12.48].jpg](/upload/medialibrary/b02/68ti0gp2e5d8nf7pvxwftbrlzb1ztvgc/Creality-Ender_7-Review.mp4_snapshot_20.26_2021.11.28_13.12.48_.jpg)