Что такое металлический филамент для 3D-печати?

Металлический или металлонаполненный филамент для 3D-печати – это нить, состоящая из металлического порошка, подходящего для FFF моделей 3D-принтеров, в сочетании со связующим пластиком. Нить состоит на 80-90% из нержавеющей стали и на 10-20% из полимера. Создание цельнометаллической детали при помощи такого филамента проходит в 3 этапа: 3D-печать, каталитическое удаление связующего, спекание. По окончании этих этапов детали приобретают свои окончательные свойства, включая твердость и прочность. На сегодняшний день это одна из самых конкурентоспособных технологий металлической печати.

Технология каталитического удаления была разработана и внедрена всемирно известным химическим концерном BASF и стала отраслевым стандартом.

Металлические филаменты, производимые компанией BASF, называются Ultrafuse. Ultrafuse cовместим с FFF-принтерами с открытым исходным кодом и прост в обращении. Имеется и соответствующий материал поддержки. Есть два вида филаментов Ultrafuse: 316L и 17-4 PH.

Ultrafuse® 316L

Ultrafuse® 316L изготовлен из нержавеющей стали марки 316L. Он может применяться в пищевой и химической промышленности, в частности в высокотемпературной влажной среде. Коррозионностойкий, с достойными механическими свойствами. Поставляется в катушках по 3 кг. Возможные области применения Ultrafuse® 316L: соединители труб, запчасти, напр. для производственных линий, инструменты, приспособления и оснастка. Его можно использовать для индивидуального изготовления, изготовления функциональных прототипов, мелкосерийного производства.

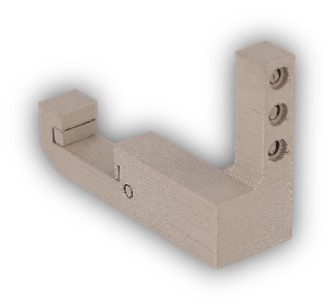

На фото: металлические детали, изготовленные, из Ultrafuse® 316L

Ultrafuse® 17-4 PH

Филамент Ultrafuse® 17-4 PH изготовлен из нержавеющей стали марки 17-4 PH, наиболее используемой нержавеющей стали в различных отраслях промышленности. Он обладает лучшими механическими свойствами и твердостью, чем Ultrafuse® 316L. Достигает лучших механических свойств после закалки. Имеет хорошую стойкость к коррозии (хоть и меньшую, чем у 316L), что делает его металлическим сырьём общего назначения. Поставляется в катушках по 3 кг и 1 кг.

Возможные области применения: детали для производственного оборудования, запчасти, инструменты, приспособления и оснастка. Его, как и Ultrafuse® 316L, можно использовать для индивидуального изготовления, изготовления функциональных прототипов, мелкосерийного производства.

На фото: металлические детали, изготовленные, из Ultrafuse® 17-4 PH

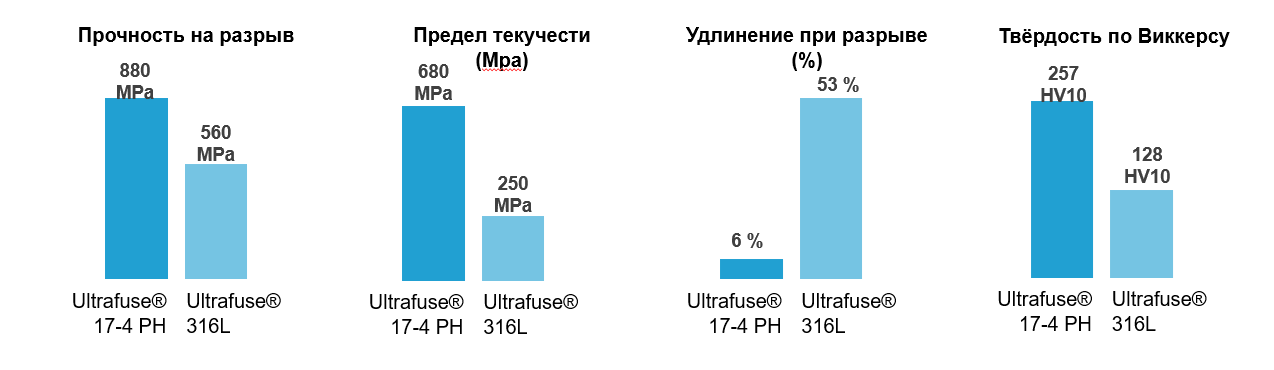

Ultrafuse® 17-4 PH или Ultrafuse® 316L

Ultrafuse® 17-4 PH обладает более высокими механическими свойствами и твёрдостью. Это делает его более подходящим для общего использования. Дополнительная твёрдость достигается термообработкой. При этом Ultrafuse® 316L обладает повышенной коррозионной стойкостью, что делает его предпочтительным материалом для применения во влажной и солёной средах.

Сравнительные характеристики Ultrafuse® 17-4 PH и Ultrafuse® 316L:

Оборудование для 3D-печати металлических деталей.

Для производства с помощью металлических филаментов Ultrafuse понадобится специальный 3D-принтер, печь для удаления связующего полимера и печь для спекания. В сотрудничестве с BASF компанией Raise3D была создана специальная установка-комплекс для такого производства – MetalFuse. В состав MetalFuse входит:

- настольный 3D-принтер Forge1, печатающий металлонаполненной нитью,

- станция для каталитического удаления связующего полимера D200-E,

- печь для вакуумного спекания заготовок в цельнометаллические изделия S200-C.

MetalFuse и металлонаполненные филаменты Ultrafuse от BASF обеспечивают простое, быстрое, безопасное, более экономичное и экологически чистое собственное производство высококачественных металлических деталей с полной свободой проектирования.

При невозможности приобрести всю установку, можно купить 3D-принтер, а очистку и спекание отдать на аутсорс.

На фото: установка для 3D-печати металлических деталей Metalfuse от Raise3D

Примеры применения металлических филаментов Ultrafuse.

SPAROX – интернет-магазин запасных частей, используемых преимущественно в энергетическом секторе. Сервис включает печать и доставку. SPAROX владеет FFF-принтерами, печатающими термопласты. Ultrafuse® 17-4 PH позволяет SPAROX осуществлять печать металлических компонентов без помощи дорогостоящих металлопечатающих принтеров.

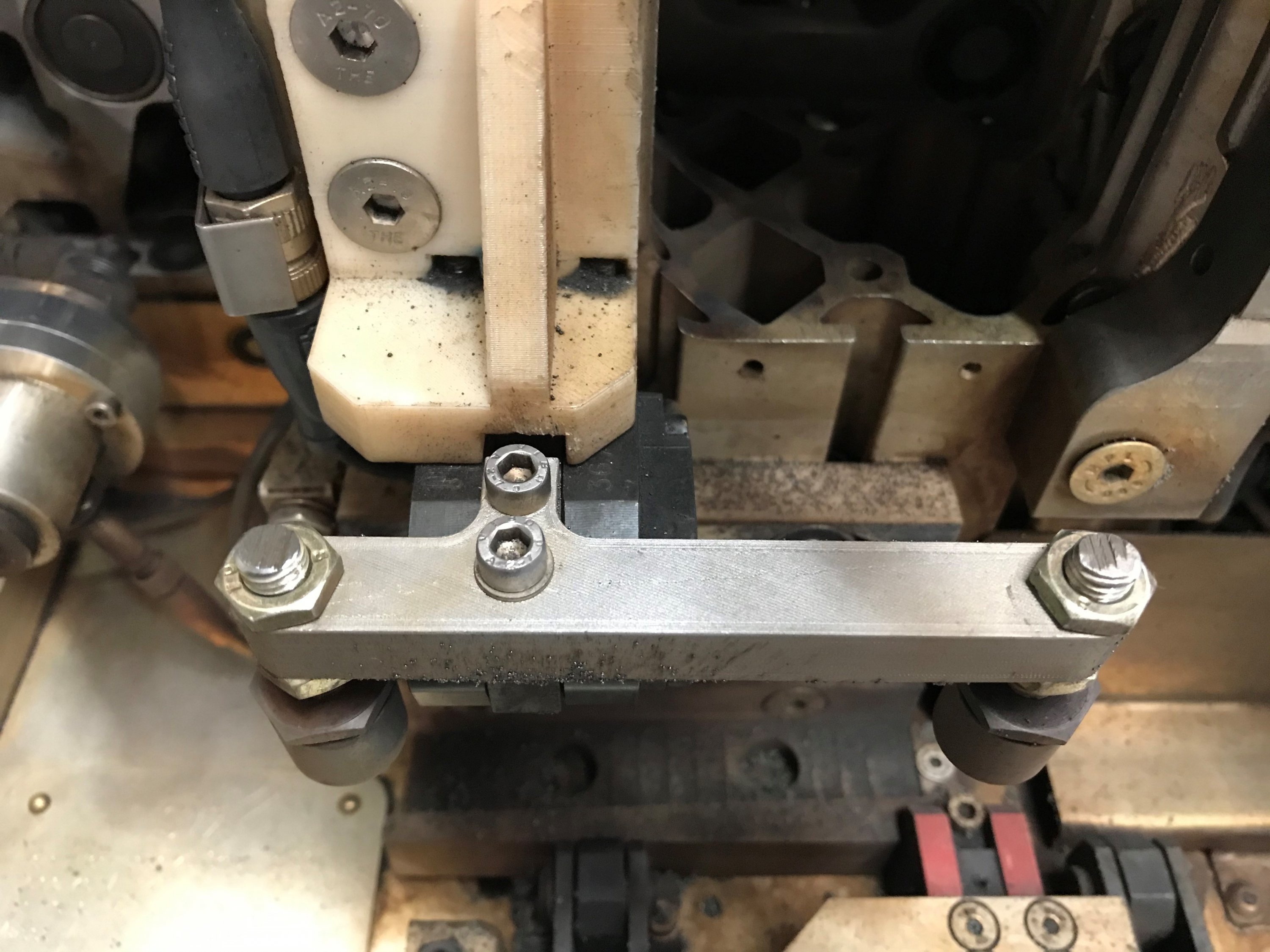

На фото: сварочный аппарат и деталь из металлического филамента.

Благодаря применению 3D-печати филаментами Ultrafuse компания осуществила быструю корректировку конструкции, получила долговечное решение под конкретное производство. Кроме того, адаптация конструкции оказалась экономически эффективной.

Еще одна компания – Hoedtke. Ее сфера - производственные технологии, включая изготовление металлических деталей и обработку металла. В Hoedtke долго искали альтернативу производства элемента для сварочного станка, поскольку оригинальная деталь часто ломалась. Ultrafuse® 316 L помог Hoedtke заменить хрупкую часть на более прочную из 316L, без крупных затрат. Деталь была собрана и протестирована, и после сотен циклов до сих пор используется без проблем. Оригинальная деталь была изготовлена из ABS.

На фото: сварочный станок.

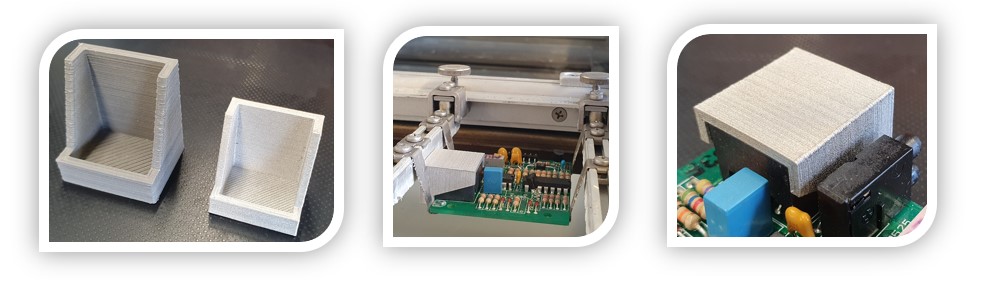

SCHORISCH Elektronik – поставщик услуг по производству электроники со специализацией в нише ATEX. В компании применяют процесс пайки волной для электронных плат с компонентами технологии сквозных отверстий (Through Hole Technology). Ultrafuse® 316 L стал оптимальным выбором для оптимизации мелкосерийного производства термостойких продуктов. Компонент разработан в короткие сроки, успешно испытан на производстве и применяется компанией в настоящее время.

На фото: оригинальное решение с применением ленты Capton.

Детали отличает высокая устойчивость, масштабируемость, долговечность при высоких температурах и нагрузках.

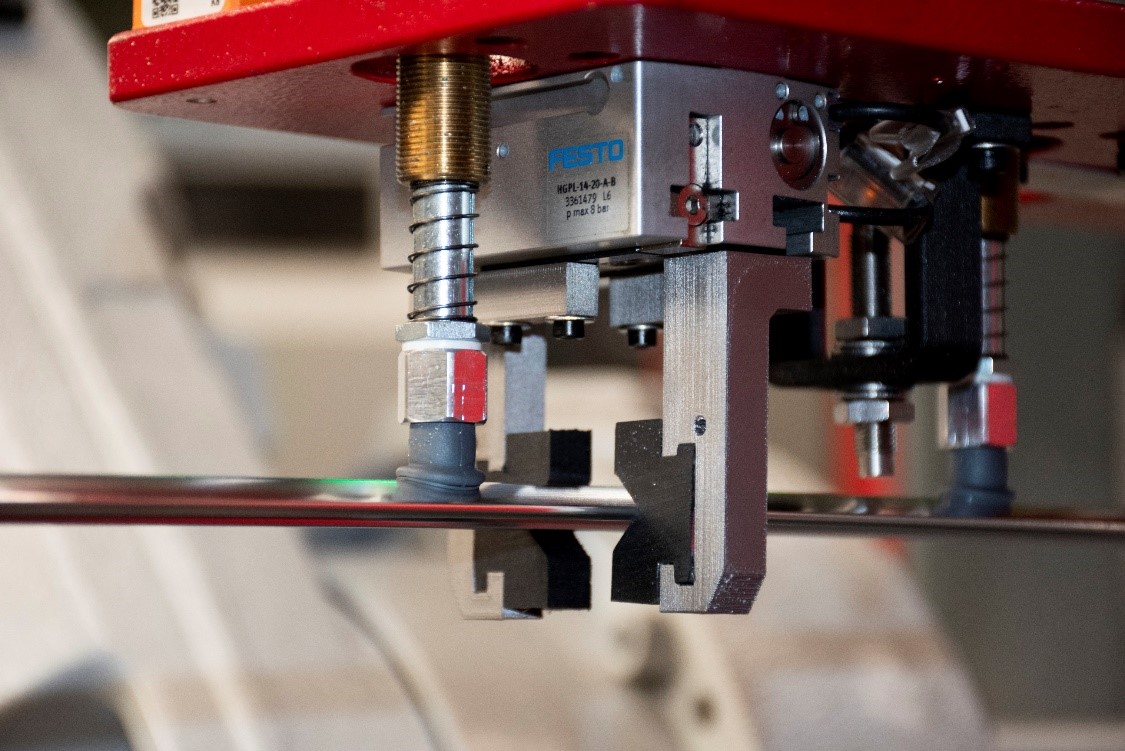

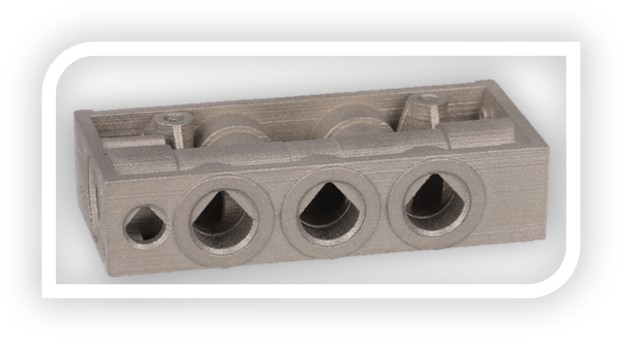

Компания WKW.automotive производит высококачественные отделочные и функциональные детали из алюминия, нержавеющей стали и пластика для легковых автомобилей премиум-класса. WKW обладает большим опытом в области FFF-печати и располагает широким спектром принтеров различного назначения. Ultrafuse® 17-4 PH позволил WKW производить конструкции на высокоавтоматизированных линиях робототехники с сокращением затрат и времени выполнения заказа. Напечатанные роботизированные захваты уже протестированы и участвуют в производстве.

На фото: фиксатор солнечной панели и замок для ворот.

Фиксатор был уже снят с производства. Благодаря возможностям 3D-печати из металлических филаментов был произведен новый фиксатор, устойчивый к атмосферному воздействию, при этом алюминий улучшен до 17-4 PH для большего срока службы.

Анализ затрат при использовании Ultrafuse® 17-4 PH

Размеры «зелёной» детали: 61,9 мм x 29,7 мм x 14,4 мм.

Вес «зелёной» детали: 124 грамм/деталь.

Принтер: BCN3D в двойном режиме.

Время печати: 23 часа / 8 деталей одновременно.

Стоимость материала: 12,28 евро/деталь.

Стоимость процесса: 3,80 евро/деталь.

Расходы на удаление связующего и спекание: 5,00 евро/деталь.

Логистика: Исключена.

Общая стоимость: 21,08 евро/деталь.